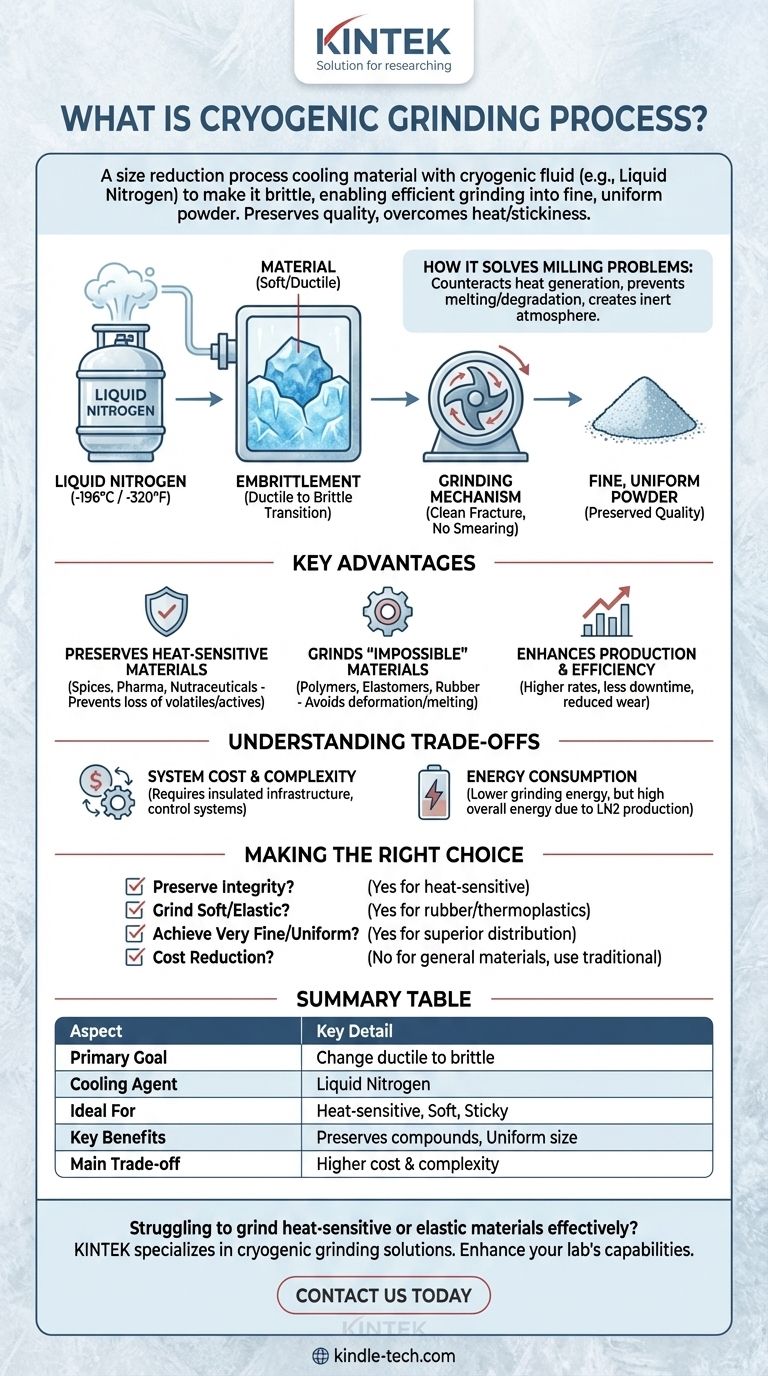

極低温粉砕(冷凍粉砕またはクライオミリングとも呼ばれる)は、材料を粉砕前または粉砕中に非常に低い温度に冷却するサイズ縮小プロセスです。この冷却は通常、液体窒素で行われ、材料を脆くすることで、微細で均一な粉末に容易に破砕できるようになります。この方法は、熱による損傷を防ぎ、常温での軟質、粘着性、または弾性材料の粉砕に伴う課題を克服することで、材料本来の品質を維持します。

極低温粉砕の根本的な目的は、材料を冷却するだけでなく、その物理状態を延性から脆性に変化させることです。この変化により、そうでなければ溶融したり、付着したり、標準的な粉砕装置を詰まらせたりする材料の効率的な粉砕が可能になります。

極低温粉砕が根本的な粉砕問題をどのように解決するか

従来の粉砕では、摩擦によってかなりの熱が発生します。多くの材料にとって、この熱は重大な問題であり、材料を軟化させたり、溶融させたり、劣化させたりします。極低温粉砕は、この問題に直接対処します。

極低温流体の役割

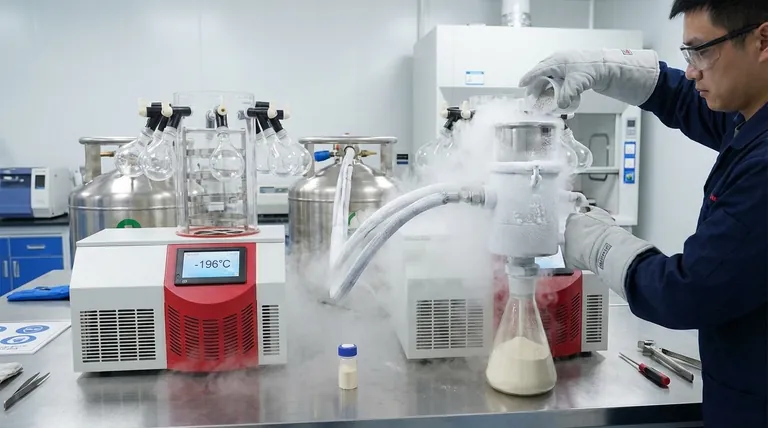

このプロセスは、極低温流体、最も一般的には液体窒素をシステムに導入することから始まります。これにより、3つの即時的な効果が得られます。

- 脆化:極度の低温(液体窒素は-196°Cまたは-320°F)が材料をガラス転移温度をはるかに下回るまで冷却し、ガラスのように硬く脆くします。

- 熱吸収:液体窒素は、粉砕動作によって発生する熱を瞬時に吸収し、プロセス全体を通して材料を脆い状態に保ちます。

- 不活性化:窒素ガスは無酸素雰囲気を作り出し、酸化や粉塵爆発の可能性を防ぎ、安全性を向上させ、製品の品質を維持します。

粉砕メカニズム

脆化された材料は、粉砕機に供給されます。機械的な衝撃により、材料は引き裂かれたり付着したりすることなく、その自然な破砕線に沿って粉砕されます。

これにより、従来の粉砕では達成できない、より細かく均一な粒度分布を持つ粉末が得られます。低温で不活性な環境は、粉砕機内部での粉末の固着や付着といった問題も解消します。

従来の粉砕に対する主な利点

このプロセスを選択することは、特定の材料の課題を克服し、優れた結果を達成するための戦略的な決定です。

熱に弱い材料の保存

揮発性または熱に弱い成分を持つ材料にとって、極低温粉砕は不可欠です。スパイス、医薬品、栄養補助食品に広く使用されており、従来の粉砕熱によって失われる揮発性油、風味、有効成分の損失を防ぎます。

「不可能」な材料の粉砕

多くのポリマー、エラストマー、プラスチックは、室温では柔らかすぎたり、粘着性があったり、弾力性がありすぎて粉砕できません。これらは単に変形したり溶融したりします。極低温粉砕は、ナイロン、ポリエステル、ゴムなどのこれらの材料を微粉末にすることを可能にします。

生産と効率の向上

材料の軟化や固着を防ぐことで、極低温粉砕は高い生産速度と清掃のためのダウンタイムの削減につながります。粉砕機の部品の摩耗を減らし、機器の寿命を延ばします。

トレードオフの理解

強力である一方で、極低温粉砕は万能な解決策ではありません。その利点は、特定の運用要件と比較検討する必要があります。

システムコストと複雑さ

主なトレードオフは、極低温流体の使用に伴うインフラストラクチャと運用コストです。これには、液体窒素の貯蔵タンク、断熱配管、温度と流量を管理するための洗練された制御システムが含まれ、初期設備投資が増加します。

エネルギー消費

材料の脆性により粉砕動作自体は少ないエネルギーで済むかもしれませんが、全体的なエネルギーバランスには液体窒素を製造するために必要なエネルギーを含める必要があります。システムの全体的なエネルギー効率はしばしば低く(ある研究ではエクセルギー効率が10.9%とされています)、一般的なコスト削減策というよりも、価値の高い問題に対するターゲットを絞った解決策となります。

材料の適合性

このプロセスは、低温で明確な延性-脆性転移を示す材料に最も効果的です。セラミックスや鉱物など、常温ですでに硬く脆い材料にはほとんど利点がありません。

目標に応じた適切な選択

極低温粉砕が正しいアプローチであるかどうかを判断するには、主な目的を考慮してください。

- 製品の完全性維持が主な焦点である場合:極低温粉砕は、スパイス、活性医薬品成分(API)、または揮発性有機化合物を含む製品などの熱に弱い材料にとって理想的な選択肢です。

- 軟質または弾性ポリマーの粉砕が主な焦点である場合:これは、ゴム、熱可塑性樹脂、エラストマーなどの材料から微粉末を得るための唯一の実行可能な方法であることがよくあります。

- 非常に細かく均一な粒度を得ることが主な焦点である場合:脆化された材料のクリーンな破砕は、常温粉砕の引き裂き作用と比較して、優れた粒度分布をもたらすことがよくあります。

- 硬質材料の単なるコスト削減が主な焦点である場合:熱関連や粘着性の問題を引き起こさない材料には、従来の粉砕方法の方が経済的で適している可能性が高いです。

最終的に、極低温粉砕は、そうでなければ処理が困難または不可能な材料の処理能力を解き放つ特殊なツールです。

要約表:

| 側面 | 主な詳細 |

|---|---|

| 主な目的 | 効率的な粉砕のために材料の状態を延性から脆性に変化させる |

| 冷却剤 | 液体窒素 (-196°C / -320°F) |

| 理想的な対象 | 熱に弱い材料、軟質ポリマー、粘着性/弾性物質 |

| 主な利点 | 揮発性化合物の保存、溶融/付着の防止、均一な粒度 |

| 主なトレードオフ | 液体窒素の使用による運用コストと複雑さの増加 |

熱に弱い材料や弾性材料の効率的な粉砕にお困りですか?

KINTEKは、極低温粉砕ソリューションを含む高度な実験装置を専門としています。当社の専門知識は、材料の課題を克服し、製品の完全性を維持し、優れた粒度分布を達成するのに役立ちます。医薬品、ポリマー、スパイスのいずれを処理する場合でも、最適な結果を得るための適切なツールを提供します。

当社の極低温粉砕システムがお客様のラボの能力と効率をどのように向上させることができるかについて、今すぐお問い合わせください。お客様の特定のニーズに最適なソリューションを見つけましょう。

ビジュアルガイド