要するに、スパッタ膜とは、スパッタリングと呼ばれるプロセスを使用して表面上に堆積される超薄層の材料のことです。この技術は、真空中でターゲット材料(「ターゲット」)から原子を物理的に叩き出し、目的の物体(「基板」)上に堆積させることで、本質的に原子レベルで膜を構築します。この方法は、優れた品質と性能を持つコーティングを作成することで知られています。

スパッタリングは、高度に制御された原子レベルのサンドブラストプロセスとして理解するのが最適です。材料を溶かして凝縮させるのではなく、スパッタリングは高エネルギーイオンを使用して原子を正確にエジェクトし、その結果、優れた密度、密着性、純度を持つ膜が得られます。

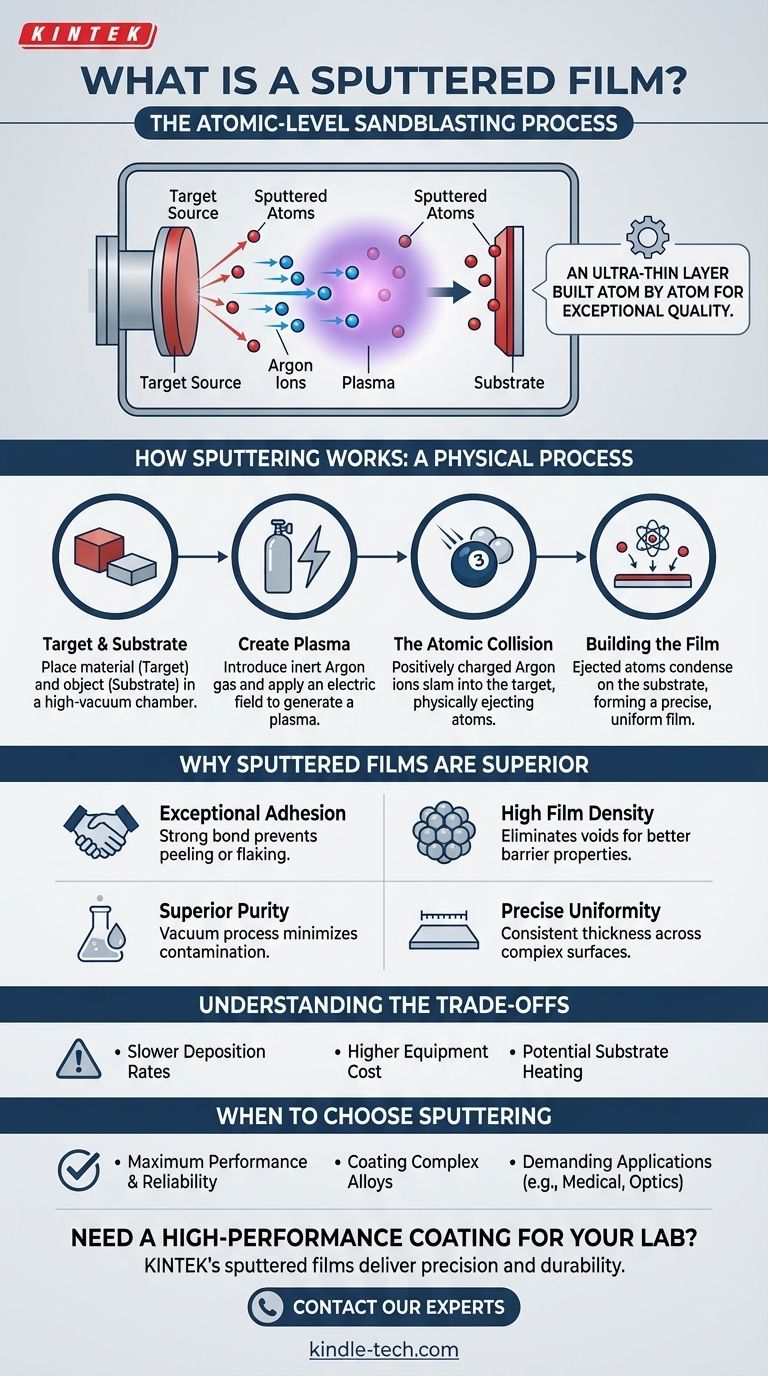

スパッタリングの仕組み:物理プロセス

塗装やめっきとは異なり、スパッタリングは物理気相成長(PVD)技術です。化学反応や、材料を溶かすための高温に依存しません。代わりに、運動量を利用します。

ターゲットと基板

このプロセスは、真空チャンバー内の2つの主要な要素、すなわちターゲットと基板から始まります。ターゲットは、膜を作りたい材料(例:チタン、金、セラミックス)の塊です。基板はコーティングしたい物体です。

プラズマの生成

チャンバーは汚染物質を除去するために高真空に排気されます。その後、少量の不活性ガス、通常はアルゴンが導入されます。電場が印加され、アルゴン原子から電子が剥ぎ取られ、プラズマと呼ばれる光るイオン化ガスが生成されます。

原子レベルの「ビリヤードショット」

プラズマ中の正に帯電したアルゴンイオンは電場によって加速され、負に帯電したターゲットに衝突します。この高エネルギー衝突は、原子レベルでの強力なビリヤードのブレイクショットのようなものです。

この衝撃は、ターゲット材料から原子を物理的に叩き出すのに十分な運動量を持っています。これらの放出された原子が「スパッタリングされた」原子となります。

膜の構築

これらのスパッタリングされた原子は真空を通過し、基板上に到達して凝縮し、薄く均一な膜を形成します。このプロセスは非常に制御されているため、膜の厚さを信じられないほどの精度で、しばしばナノメートル単位で管理できます。

スパッタ膜が優れている理由

スパッタリングプロセスの物理的な性質が、技術仕様に記載されている高品質特性の直接的な原因です。利点は付随的なものではなく、関与する物理学の直接的な結果です。

優れた密度と密着性

スパッタリングされた原子は、かなりの運動エネルギーを持って基板に到達します。このエネルギーは、原子が非常に密に詰まるのを助け、空隙をなくし、高密度の膜を作成します。このエネルギーはまた、原子が基板の表面にわずかに食い込むのを助け、他の多くのコーティング方法よりもはるかに強力な優れた密着性をもたらします。

比類のない純度

プロセス全体が高真空下で行われるため、酸素や水蒸気などの大気ガスが膜内に閉じ込められる可能性が最小限に抑えられます。さらに、ターゲット材料が(るつぼで)容器内で溶かされないため、二次的な供給源からの不純物の混入がありません。

正確な均一性

スパッタリングにより、堆積速度を非常に細かく制御できます。ガス圧と電力管理により、基板の表面全体にわたって膜を優れた均一性で成長させることができ、これは半導体や光学レンズなどの用途で極めて重要です。

トレードオフの理解

どのプロセスもすべての用途に完璧であるわけではありません。客観的であるためには、スパッタリングが理想的ではない可能性のある点も認識する必要があります。

堆積速度が遅い

スパッタリングは非常に意図的な原子ごとのプロセスです。その結果、堆積速度は熱蒸着などの他の方法よりも大幅に遅くなることがよくあります。迅速に非常に厚いコーティングを必要とする用途では、スパッタリングは非効率的になる可能性があります。

装置の複雑さとコスト

スパッタリングシステムには、高真空チャンバー、特殊な電源、ガス処理システムなど、洗練された高価な機器が必要です。これにより、初期投資と運用コストが単純なコーティング技術よりも高くなります。

基板の加熱の可能性

高エネルギーのイオン衝突と凝縮する原子は、基板にかなりの熱を伝達する可能性があります。これは膜の特性を向上させる可能性がありますが、プラスチックや特定の電子部品などの熱に敏感な基板を損傷する可能性もあります。

スパッタリングを選択する場合

堆積方法の選択は、常に最終目標と製品の性能要件に合わせる必要があります。

- 最大の性能と信頼性を最優先する場合: スパッタリングは、膜の純度、密度、密着性が譲れない半導体製造、医療用インプラント、高性能光学機器などの用途にとって決定的な選択肢です。

- 複雑な合金のコーティングを最優先する場合: スパッタリングは、プロセスが元の材料の化学組成(化学量論)を維持する傾向があるため、合金または化合物ターゲットからの膜堆積に優れています。

- 迅速で低コストの生産を最優先する場合: 貴金属製品の装飾コーティングなど、要求の少ない用途では、熱蒸着などのより単純な方法の方が費用対効果の高いソリューションを提供する場合があります。

結局のところ、スパッタリングを選択することは、材料の表面の精度、耐久性、基本的な品質への投資となります。

要約表:

| 主な特性 | 重要性 |

|---|---|

| 優れた密着性 | 基板への強力な結合により、剥がれや剥離を防ぎます。 |

| 高い膜密度 | 空隙をなくし、バリア特性と耐久性を向上させます。 |

| 優れた純度 | 真空プロセスにより汚染を最小限に抑え、重要な用途に対応します。 |

| 正確な均一性 | 複雑な表面全体で一貫した厚さを実現し、信頼性の高い性能を保証します。 |

研究機器や消耗品に高性能コーティングが必要ですか?

KINTEKのスパッタ膜は、要求の厳しい研究室用途に必要な精度、純度、耐久性を提供します。当社のPVD技術の専門知識により、センサー部品から特殊な実験器具に至るまで、基板が必要な性能と長寿命を実現するコーティングが施されます。

今すぐ薄膜の専門家に連絡して、スパッタリングがお客様の特定のコーティングの課題をどのように解決できるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラボ用CVDホウ素ドープダイヤモンド材料

- 産業・科学用途向けCVDダイヤモンドドーム

- リチウム電池包装用アルミニウム・プラスチック複合フィルム

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)