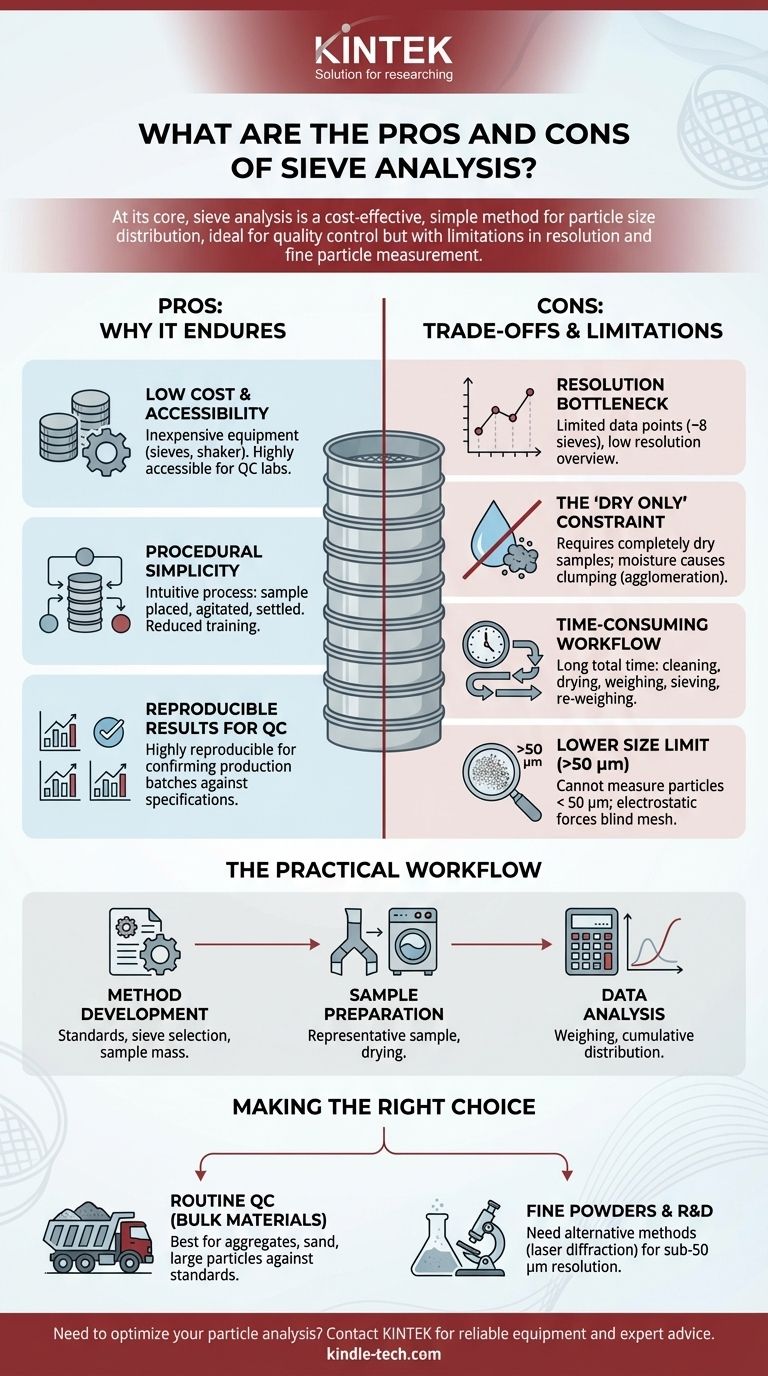

ふるい分け分析は、その核心において、粒状材料の粒度分布を決定するための直接的で費用対効果の高い方法です。その主な利点は、その単純さ、低い初期投資、および品質管理に理想的な再現性のある結果を生成する能力です。しかし、これらの利点には、かなりのトレードオフが伴います。すなわち、限られた分解能、約50マイクロメートル(µm)未満の粒子を測定できないこと、およびサンプルが完全に乾燥している必要があることです。

その単純さと低コストで評価されている一方で、ふるい分け分析は、高精度の測定ではなく、一般的な分類のためのツールとして理解するのが最も適切です。その真の価値は、バルク材料の日常的な品質管理で実現されますが、微粉末の分析や詳細な分布データが必要な場合には、その限界が重要になります。

根本的な魅力:ふるい分け分析が存続する理由

ふるい分け分析は、粒度試験としても知られ、特に土木工学や農業において、多くの産業で材料分析の基礎であり続けています。その存続は、いくつかの強力で実用的な利点によるものです。

### 低コストとアクセシビリティ

必要な機器(標準化されたふるいのセット、天びん、理想的には機械式ふるい振とう機)は、高度な粒子分析技術と比較して安価です。これにより、この方法は事実上すべての品質管理ラボで非常に利用しやすくなります。

### 手順の単純さ

物理的なプロセスは直感的です。計量されたサンプルはスタックの一番上のふるいに置かれ、粒子が通過できないふるいに落ち着くまでスタックが攪拌されます。この操作の単純さにより、高度に専門化されたオペレーターのトレーニングの必要性が軽減されます。

### QCのための再現性のある結果

特定の材料と標準化された手順の場合、ふるい分け分析は非常に再現性のある結果を提供します。これにより、生産バッチが事前に定義された仕様内に収まっていることを確認することが目標であり、正確な粒子分布を発見することではない日常的な品質管理に優れたツールとなります。

トレードオフと限界を理解する

ふるい分け分析の単純さは、その主な弱点の源でもあります。専門家は、これらが単なる軽微な不便さではなく、この方法が使用できる場所とできない場所を定義する根本的な制約であることを理解しています。

### 分解能のボトルネック

標準的なふるいスタックには、通常最大8個の限られた数のふるいが含まれています。これは、最終的な粒度分布曲線がわずか8個のデータポイントから構築されることを意味します。これにより、低分解能の概要が提供され、研究や複雑な分布を持つ材料の特性評価には不十分なことがよくあります。

### 「乾燥のみ」の制約

ふるい分け分析は、粒子がメッシュ開口部を通過するために重力と攪拌に依存します。サンプルが湿っている場合、粒子は凝集して(凝集し)、ふるいの開口部を塞ぎ、結果を無意味なものにしてしまいます。これは、多くのサンプルで必須であり、しばしば時間のかかる事前乾燥ステップが必要であることを意味します。

### 「時間のかかる」パラドックス

機械的な振とうプロセス自体は10〜15分しかかからないかもしれませんが、1回の分析に必要な総時間ははるかに長くなります。完全なワークフローには、空のふるいの清掃と計量、サンプル調製(乾燥)、サンプルの正確な計量、ふるい分け実行、そして最後に、各個々のふるいに残った材料の慎重な計量が含まれます。この多段階プロセスは、簡単に数時間かかることがあります。

### 下限サイズ

織りワイヤーふるいは、約50 µm未満の粒子を測定するのには実用的ではありません。このしきい値以下では、静電力が微細な粒子をメッシュに詰まらせます。顔料、医薬品、セメントなどの微粉末を分析するには、レーザー回折などの代替方法が必要です。

実践的なワークフロー:振とう以上のもの

完全なワークフローを理解することで、この方法の明らかな単純さの背後にある隠れた複雑さが明らかになります。適切なふるい分け分析を実行するには、慎重な準備と厳格な手順への順守が必要です。

### 方法開発が重要

サンプルを単純に振とうし始めることはできません。効果的な分析には、業界標準(ASTMやISOなど)に基づいて方法を開発し、予想される粒子範囲に適したふるいサイズを選択し、ふるいの過負荷を避けるために適切なサンプル質量を決定する必要があります。

### サンプル調製は不可欠

大量のバッチから採取された初期サンプルは代表的でなければなりません。これには、しばしばサンプル分割または四分の一分割のプロセスが必要です。その後、水分が結果を歪めないように、サンプルを一定重量まで乾燥させる必要があります。

### データ分析と解釈

物理的試験の最終的な出力は、一連の重量、つまり各ふるいに残った材料の質量です。この生データは、品質評価や材料仕様に役立つように、累積分布曲線として計算およびプロットする必要があります。

アプリケーションに適した選択をする

最終的に、ふるい分け分析を使用するかどうかの決定は、完全にあなたの目標に依存します。それは、適切な文脈で使用された場合には強力なツールであり、誤用された場合には深く欠陥のあるツールです。

- バルク材料の日常的な品質管理が主な焦点である場合: ふるい分け分析は、骨材、砂、穀物、またはその他の大粒子製品を所定の基準に対してチェックするための最も信頼性が高く費用対効果の高い選択肢となるでしょう。

- 微粉末の詳細な特性評価が主な焦点である場合: ふるい分け分析は、50 µm未満の粒子に必要な分解能と範囲を欠いているため、レーザー回折や動的光散乱などの代替方法を検討する必要があります。

- 研究開発が主な焦点である場合: 粒状材料の初期の広範な評価にはふるい分け分析を使用しますが、粒子の挙動に関するより深い洞察を得るために、より高分解能の技術で補完する準備をしてください。

これらの実践的なトレードオフを理解することで、この古典的な技術がプロジェクトの特定の要求を満たすかどうかを自信を持って判断できます。

要約表:

| 長所 | 短所 |

|---|---|

| 低い初期費用と利用しやすい機器 | 限られた分解能(約8つのデータポイントのみ) |

| シンプルで直感的な手順 | 50 µm未満の粒子は測定不可 |

| QCで高い再現性 | 完全に乾燥したサンプルが必要 |

| バルク材料の分類に優れている | 時間のかかる多段階ワークフロー |

粒子分析ワークフローを最適化する必要がありますか? KINTEKは、正確な材料試験のための信頼性の高いラボ機器と消耗品の提供を専門としています。日常的なふるい分け分析を実行している場合でも、より高度な粒子特性評価ソリューションが必要な場合でも、当社の専門家がお客様のラボの特定のニーズに合った適切なツールを選択するお手伝いをいたします。今すぐお問い合わせください。品質管理と研究目標をどのようにサポートできるかについてご相談ください!

ビジュアルガイド

関連製品

よくある質問

- ふるい分け分析の2つの方法は何ですか?正確な粒度測定のための適切な方法を選択する

- ふるい分け分析にはどのような2つの種類がありますか?正確な粒度測定のための適切な方法の選択

- ふるい分けサンプリングの方法とは?正確な粒度分析のためのステップバイステップガイド

- 建設業界においてふるい分け分析が重要なのはなぜですか?材料強度とコスト効率を確保するため

- ふるい分けにおける粒子のサイズとは?正確な粒子分類のためのガイド

- スレートセラサイトの品質管理に標準的な工業用ふるいはどのように貢献しますか?粒度精度を確保する

- ふるい分け分析のプロセスとは?粒度分布に関するステップバイステップガイド

- タングステン拡散処理における標準ふるい装置の目的は何ですか?高品質なダイヤモンドコーティングを確保する