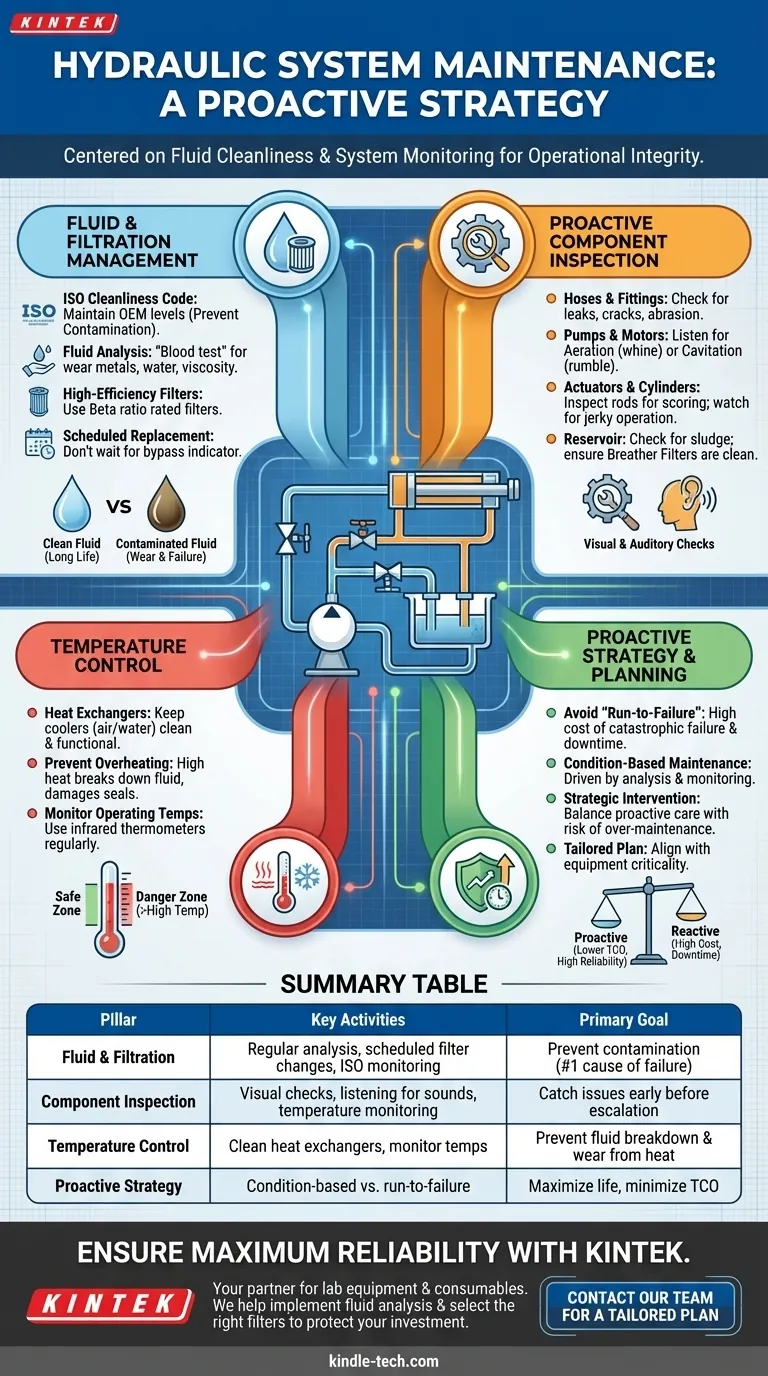

本質的に、油圧システムのメンテナンスは、流体の管理、フィルターの交換、コンポーネントの検査、温度の制御という4つの主要な柱を中心に展開されます。これらの活動は孤立したタスクではなく、システムの清浄度と動作の完全性を維持するための包括的な戦略の一部です。なぜなら、汚染と熱は、ほぼすべての油圧故障の主な原因だからです。

油圧メンテナンスの最も重要な原則は次のとおりです。それは、流体の清浄度とシステム監視を中心としたプロアクティブな戦略であり、リアクティブなチェックリストではありません。油圧作動油の状態は、システム全体の健全性を直接示す指標です。

基礎:流体とろ過の管理

油圧作動油はシステムの生命線です。動力を伝達し、コンポーネントを潤滑し、熱を伝え、汚染物質を運び去ります。その健全性は譲れません。

流体の清浄度が重要である理由

汚染は、油圧コンポーネントの摩耗と故障の主な原因です。粒子状物質(汚れ、金属片、シール破片)は、液体サンドペーパーのように作用し、ポンプ、バルブ、モーター内部の精密な公差面を侵食します。

目標は、特定の流体ISO清浄度コードを維持することです。これは粒子汚染の尺度です。信頼性のために、相手先ブランド製造業者(OEM)が推奨する清浄度レベルに従うことが不可欠です。

定期的な流体分析の力

流体分析を機械の血液検査と考えてください。少量のサンプルをラボに送ることで、システムの内部状態に関する重要なデータが得られます。

この分析により、摩耗金属(どのコンポーネントが故障しているかを示す)、水分含有量(腐食や流体劣化の原因となる)、および粘度の変化を、壊滅的な故障につながる前に検出できます。

ろ過の役割

フィルターはシステムの腎臓であり、流体から有害な汚染物質を除去する役割を担っています。しかし、すべてのフィルターが同じように作られているわけではありません。

フィルターのベータ比は、特定の粒子サイズでの捕捉効率を示します。OEM仕様を満たすか、それを超える高品質のフィルターを使用することは、油圧コンポーネントの寿命への直接的な投資です。

定期的なフィルター交換

フィルターバイパスインジケーターが作動するまで待たないでください。その時点では、汚染された流体がすでに敏感なコンポーネントに直接送られています。

フィルターは、稼働時間に基づくスケジュール、または流体分析によって推奨される時期に交換する必要があります。ポンプやモーターのケースドレンフィルター、および空気中の湿気や汚れがシステムに侵入するのを防ぐリザーバーのブリーザーフィルターも常に整備することを忘れないでください。

プロアクティブなコンポーネント検査と監視

定期的で注意深い検査は、問題がエスカレートする前にそれを発見するための最良のツールです。これには、単に漏れを探すだけでなく、五感を使うことが必要です。

ホース、フィッティング、シール

すべてのホースにひび割れ、摩耗、膨れがないか目視で検査します。すべてのフィッティングに漏れがないか確認します。わずかな滴りもすぐに大きな故障につながる可能性があり、汚染物質がシステムに侵入するポイントとなります。

ポンプとモーター

音の変化に耳を傾けます。甲高い異音はエアレーション(漏れによって空気がシステムに侵入すること)を示している可能性があり、低いゴロゴロ音はキャビテーション(流量制限により流体が気化すること)を示している可能性があり、どちらもポンプに破壊的な影響を与えます。赤外線温度計を使用して、過度の動作温度がないか確認します。

アクチュエーターとシリンダー

シリンダーロッドに傷やピットがないか確認します。これらはシールを損傷し、汚染物質を導入する可能性があります。ぎくしゃくした動作や遅い動作がないか監視します。これは内部漏れやシステム内の空気を示している可能性があります。

リザーバーと熱交換器

リザーバーは単なる貯蔵タンクではありません。定期的に内部にスラッジや堆積物がないか確認します。最も重要なのは、熱交換器(クーラー)が清潔で機能していることを確認することです。エアクーラーのフィンが詰まっていたり、水冷器の流量が少なかったりすると、システムが過熱します。

トレードオフの理解:リアクティブ vs. プロアクティブ

メンテナンスへのアプローチは、運用コストと信頼性に直接影響します。

「故障するまで稼働」の高コスト

リアクティブな「故障するまで稼働」のアプローチは短期的には安価に見えるかもしれませんが、壊滅的な結果につながります。単一のコンポーネントの故障は、システム全体に汚染の衝撃波を送り込み、完全かつ非常に高価なシステムフラッシュと複数のコンポーネントの交換が必要になる場合があります。計画外のダウンタイムは、常に計画されたメンテナンスよりもコストがかかります。

プロアクティブケアの長期的な価値

スケジュールと状態監視(流体分析など)に基づいたプロアクティブなメンテナンスプログラムは、コンポーネントの寿命を大幅に延ばします。計画外のダウンタイムを削減し、機器の寿命にわたる総所有コストを削減します。

過剰メンテナンスのリスク

過剰に介入することにはリスクがあります。油圧システムを開けてコンポーネントを交換するたびに、汚染を導入する可能性があります。メンテナンスは、明確なスケジュールと検査および流体分析からのデータに基づいて、戦略的かつ正確であるべきです。

油圧メンテナンス計画の作成

特定の戦略は、機器の重要性と運用目標に合わせる必要があります。

- 重要な機器の最大の信頼性を最優先する場合:定期的な流体分析と温度監視によって推進される状態ベースのメンテナンスプログラムを導入します。

- 標準的な機械の費用対効果の高いケアを最優先する場合:流体とフィルターの交換の厳格な時間ベースのスケジュールを確立し、オペレーターが日常の目視検査を実行できるようにします。

- 既存の問題をトラブルシューティングしている場合:常に流体とフィルターから始めます。これらはシステムの内部状態の明確な履歴を提供し、次のステップを導きます。

最終的に、一貫性のあるインテリジェントなメンテナンスは、油圧システムを潜在的な負債から信頼できる資産へと変えます。

要約表:

| メンテナンスの柱 | 主要な活動 | 主な目標 |

|---|---|---|

| 流体とろ過 | 定期的な流体分析、定期的なフィルター交換、ISO清浄度監視 | 故障の最大の原因である汚染の防止 |

| コンポーネント検査 | 漏れの目視確認、異常音の聞き取り、温度監視 | 問題がエスカレートする前に早期に発見する |

| 温度制御 | 熱交換器とクーラーが清潔で機能していることを確認する | 過熱による流体劣化とコンポーネント摩耗の防止 |

| プロアクティブ戦略 | 状態ベースの監視 vs. 故障するまで稼働のアプローチ | システム寿命の最大化と総所有コストの最小化 |

ラボの油圧機器が最高の信頼性で動作するようにしてください。

プロアクティブなメンテナンス戦略は、計画外のダウンタイムや高額な修理を回避するための鍵です。KINTEKはラボ機器と消耗品を専門とし、ラボのニーズに対応しています。当社の専門家は、流体分析プログラムの導入と、投資を保護するための適切なフィルターの選択をお手伝いします。

今すぐ当社のチームにご連絡ください。お客様の特定の油圧システムと運用目標に合わせたメンテナンス計画についてご相談いただけます。

ビジュアルガイド

関連製品

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- メッシュベルト式ガス雰囲気炉

- 電解電気化学セル ガス拡散液体フロー反応セル

- 真空コールドトラップ直接コールドトラップチラー

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

よくある質問

- 石灰石粉末の接触角試験において、実験室用油圧プレスはどのように使用されますか? | サンプル前処理ガイド

- プレス成形ペレット法の利点は何ですか?サンプル分析の精度と正確性を向上させる

- 白金回収研究における実験室用油圧プレスの役割は何ですか?サンプルの精度向上

- KBrの安全上の注意点は何ですか?完璧なFTIRペレットの準備とデータ精度を実現する

- プレス機械の危険性とは何ですか? 挟まれ、切断、その他の重大なリスクを軽減する方法

- 油圧プレスの安全率はどのくらいですか?それは単一の数値ではなく、システムです。

- 実験室用油圧プレス成形機の利点は何ですか?PEサンプルの完全性を最大化する

- 硫化物固态電解質に350 MPaの実験用油圧プレスが必要なのはなぜですか?ピーク密度を達成するため。