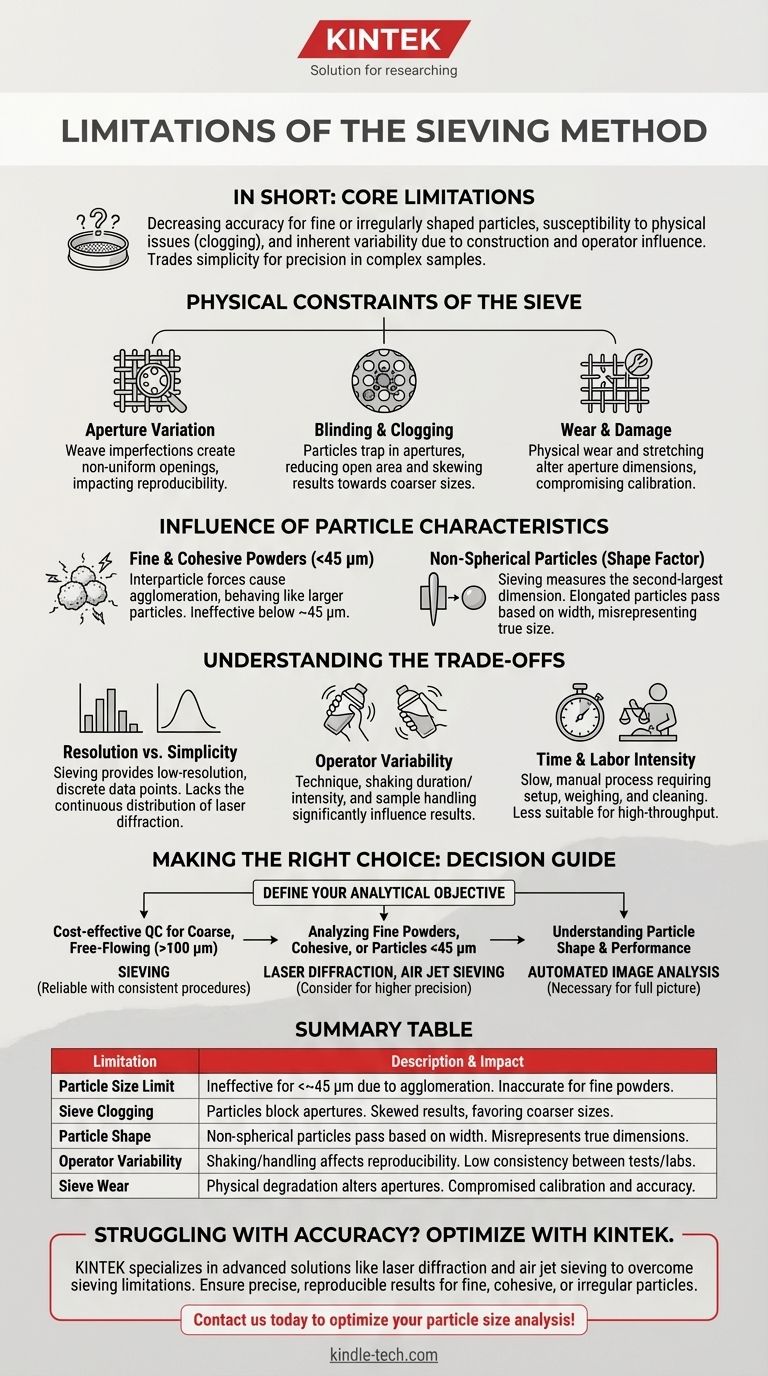

要するに、ふるい分け法の主な限界は、非常に細かい粒子や不規則な形状の粒子に対する精度の低下、目詰まりなどの物理的な問題への感受性、ふるいの構造とオペレーターの影響の両方に起因する固有のばらつきです。粗い材料には堅牢ですが、より複雑なサンプルに対して完全または一貫して再現可能な像を提供することに苦労します。

ふるい分けは粒子サイズ分析の基本的な技術ですが、その信頼性は基本的に粒子の機械的分離に結びついています。限界が現れるのは、粒子サイズ、形状、または凝集性がこの物理的相互作用を正確または再現可能にすることを妨げ、単純さと精度とのトレードオフを強いる場合です。

ふるいそのものの物理的制約

ツール自体がエラーの最初の原因となることがよくあります。織りワイヤーふるいの物理的な性質は、高精度なアプリケーションでは無視できない固有の限界をもたらします。

開口部のばらつきと織り目の不完全さ

高品質で認定された試験ふるいであっても、開口部(アパーチャ)は完全に均一ではありません。ワイヤーを織るプロセスにより、公称値の周りに開口サイズが分布します。

このばらつきは、保持されるべき粒子が通過したり、通過するはずの粒子が保持されたりすることを意味し、結果をわずかに歪めます。これは、同じ公称サイズの異なるふるい間での分析の再現性に直接影響します。

ふるいの目詰まり(ブライディング)とクロギング

ブライディング(目詰まり)は、粒子が開口部に閉じ込められ、分離に利用可能な開口面積が実質的に減少するときに発生します。これは、開口部のサイズに非常に近い粒子で特に一般的です。

繊維状または長細い材料もメッシュを詰まらせやすいです。これにより、他の粒子が適切に選別されなくなり、より粗い粒子サイズに偏った不正確な結果につながります。

摩耗、損傷、変形

ふるいは物理的な摩耗にさらされます。時間の経過とともに、粒子の研磨作用や振動の機械的ストレスにより、ワイヤーが伸びたり、たわんだり、さらには破れたりすることがあります。

この損傷は開口部の寸法を変化させ、ふるいの校正とそれに続くすべての試験の精度を損ないます。この影響を軽減するためには、定期的な検査と再校正が不可欠です。

粒子特性の影響

試験対象の材料の性質は、装置と同じくらい重要です。ふるい分けは、粒子が自由に流れ、サイズのみに基づいて分離するという仮定に依存していますが、これは必ずしもそうではありません。

下限:微粉末と凝集性の粉末

粒子サイズ分析は、約45マイクロメートル(μm)未満の粒子に対して次第に効果がなくなります。このスケールでは、ファンデルワールス力や静電気力などの粒子間力が重力よりも強くなります。

これらの力は微粒子を凝集させます(アグロメレート)。シェーカーのエネルギーは、これらの凝集体を破壊するには不十分なことが多く、それらは単一のより大きな粒子として振る舞い、はるかに粗いふるいで保持され、真の粒子サイズ分布を完全に誤って伝えます。

形状係数:非球形粒子

ふるい分けは本質的に粒子の2番目に大きい寸法を測定します。細長い針状の粒子は、その長さが開口サイズより何倍も大きくても、端からふるいの開口部を容易に通過できます。

これは、ふるい分けが粒子サイズの一次元的な限定的な見方しか提供しないことを意味します。幅が類似している場合、球と長い繊維を区別することはできず、これは画像解析などの手法が捉えることができる重要な詳細です。

トレードオフの理解

方法を選択するには、その妥協点を認識する必要があります。ふるい分けはその単純さと低コストで評価されますが、これは分解能と分析の深さとのトレードオフになります。

分解能 対 単純さ

ふるい分析は、離散的なヒストグラム形式の結果をもたらします。スタック内の各ふるいについてデータポイントが得られますが、それらのふるいサイズ間の粒子分布に関する情報はありません。

対照的に、レーザー回折などの手法は、連続的で高分解能の分布曲線をもたらします。ふるい試験の分解能は、使用するふるいサイズの数と利用可能性によって制限されます。

オペレーター依存のばらつき

最終的な結果は、技術者によって大きく影響される可能性があります。サンプルの装填方法、振動の正確な時間と強度(校正されていないシェーカーの場合)、および各分画の収集と計量の徹底性などの要因がばらつきを生じさせる可能性があります。

これにより、非常に厳格で十分に文書化された標準作業手順書(SOP)がない場合、異なるオペレーター間または異なるラボ間での高い再現性を達成することが困難になります。

時間と労力の集約

最新の自動化された手法と比較して、従来のふるい分析は遅いです。手動でのセットアップ、前後のサンプルの計量、試験の実行(15〜30分かかる場合がある)、および各分画の注意深い洗浄が必要です。これにより、高いスループット環境には適さなくなります。

目標に応じた適切な選択

正しい方法を選択するには、まず分析目的を定義する必要があります。

- コスト効率の高い品質管理(粗い、流動性の高い材料(>100 μm))が主な焦点である場合: 一貫した手順と適切に保守された機器を使用することを条件に、ふるい分けはおそらく優れた信頼できる選択肢です。

- 微粉末、凝集性の材料、または45 μm未満の粒子の分析が主な焦点である場合: レーザー回折、エアジェットふるい分け、または動的光散乱などの代替方法を強く検討する必要があります。

- 粒子形状とその性能への影響の理解が主な焦点である場合: ふるい分けは不十分です。完全な像を得るためには、自動または動的画像解析などの手法が必要です。

結局のところ、これらの限界を認識することで、ふるい分けが得意な場所で効果的に使用し、アプリケーションがより高い精度を要求するときにはより適切なツールを選択できるようになります。

要約表:

| 限界 | 説明 | 影響 |

|---|---|---|

| 粒子サイズ限界 | 凝集により約45 μm未満の粒子には効果がない。 | 微粉末の不正確な結果。 |

| ふるいの目詰まり/ブライディング | 粒子が開口部を塞ぎ、分離のための開口面積が減少する。 | 粗いサイズに偏った結果。 |

| 粒子形状の影響 | 非球形粒子(例:繊維)は長さではなく幅に基づいて通過する。 | 真の粒子寸法の誤った表現。 |

| オペレーターのばらつき | 振動の強度、期間、サンプルの取り扱いが再現性に影響する。 | 試験間またはラボ間の一貫性の低さ。 |

| ふるいの摩耗と損傷 | 物理的な劣化により時間の経過とともに開口部のサイズが変化する。 | 校正と精度の低下。 |

粒子分析の精度でお困りですか? KINTEKは、レーザー回折やエアジェットふるい分けなどの高度なソリューションを提供し、従来のふるい分けの限界を克服するラボ機器と消耗品を専門としています。微粉末、凝集性の材料、または不規則な粒子を扱っているかどうかにかかわらず、当社の専門知識は、お客様のラボのニーズに対して正確で再現性の高い結果を保証します。今すぐお問い合わせいただき、粒子サイズ分析を最適化しましょう!

ビジュアルガイド

関連製品

- 実験室用試験ふるいおよびふるい機

- 実験室用振動ふるい機 スラップ振動ふるい

- ラボ用単軸横型ポットミル

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置