基礎的で広く使用されている技術であるにもかかわらず、ふるい分け分析は、粒度測定のための普遍的に完璧な解決策とは程遠いものです。その主な限界は、粒子の形状への依存、非常に微細な粉末や凝集性の粉末に対する非効率性、および物理的および手順上のエラーに対する感受性に起因します。ふるい分けは、粒子が完全な球体であると仮定しますが、これは現実にはめったに満たされない条件であり、真の粒度分布の重大な誤解釈につながる可能性があります。

ふるい分け分析は、粒子の真のサイズを測定するものではありません。粒子が特定の開口部を通過できるかどうかを測定するものです。したがって、その精度は材料の形状と流動特性に根本的に依存しており、一部の材料には優れたツールですが、他の材料には誤解を招くものとなります。

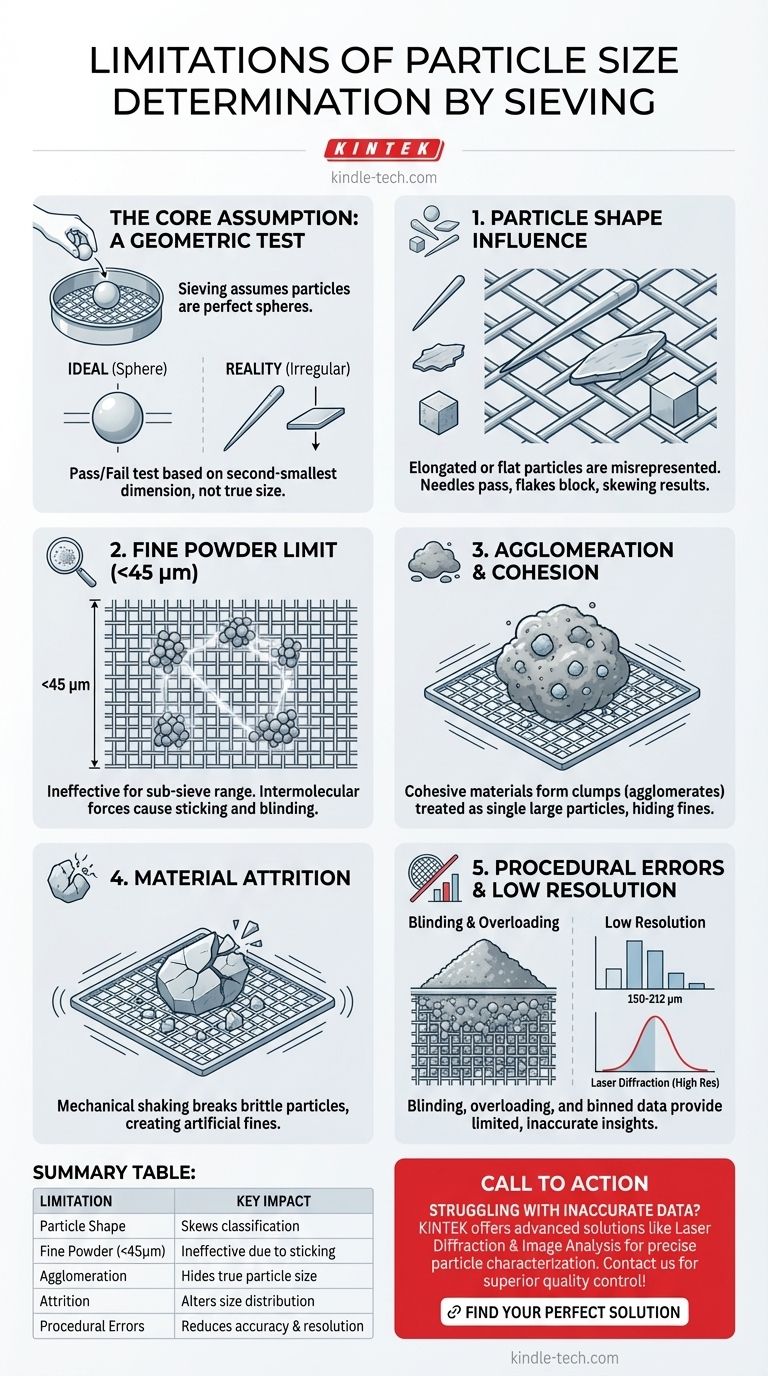

ふるい分けの核心的な仮定:幾何学的試験

限界を理解するには、まず原理を理解する必要があります。ふるい分けは直接測定ではなく、開口部サイズが減少する一連のふるいを通して繰り返される合否判定試験です。

ふるい分けの仕組み:機械的フィルター

ふるい分け分析では、あらかじめ計量した材料サンプルを、それぞれが正確に定義された穴のサイズを持つ織りワイヤーまたは穴あきプレートのふるいのスタックに通して振ります。開口部よりも大きい粒子は保持され、小さい粒子は下のふるいに通過し、材料を効果的にサイズ分画します。

「ふるい径」と真の粒子サイズ

ふるい分け分析の結果は「ふるい径」です。これは、粒子がちょうど通過するメッシュ開口部の寸法です。球状粒子の場合、これはその実際の直径です。ただし、不規則な形状の粒子の場合、それは粒子の2番目に小さい寸法を表します。

例えば、細長い針状の粒子は、その全長よりもはるかに小さい穴を先端から通過できるため、その体積や質量が示唆するよりもはるかに細かい画分に分類されることになります。

ふるい分け分析の根本的な限界

これらの限界は、試験の機械的性質と分析される材料の物理的特性から直接生じます。

粒子の形状の影響

これは最も重大な限界です。細長い(針状)または扁平な(板状)粒子は結果を歪めます。薄片状の材料はふるいの開口部を塞ぐ可能性があり、針状の材料は容易に通過するため、どちらも体積的な意味では実際よりも小さく見えます。

下限:粒子が細かすぎる場合

ふるい分け分析は、約38-45マイクロメートル(µm)よりも小さい粒子に対しては一般的に信頼性がありません。この「サブふるい」範囲を下回ると、ファンデルワールス力や静電電荷などの分子間力が重力よりも強くなります。

これにより、微細な粒子が互いに、そしてふるい網自体に付着し、本来なら通過できるはずの開口部を通過できなくなります。

凝集と凝集性の問題

サブふるい範囲を超えても、湿った、油っぽい、または自然に凝集性の材料は、塊または凝集体を形成します。ふるい振とう機は、各凝集体を単一の大きな粒子として扱います。これにより、誤って粗い結果が得られ、塊内の一次粒子の真のサイズが隠されてしまいます。

材料の摩耗:分析中の粒子の破壊

ふるい分けに必要な機械的な振とう作用は、脆いまたはもろい粒子の摩耗(破壊)を引き起こす可能性があります。このプロセスにより、元のサンプルには存在しなかった新しい、より小さな粒子(微粉)が生成され、分布がより細かい方に偏ってしまいます。

トレードオフと実際のエラーの理解

ふるい分け分析は、その固有の物理的限界を超えて、データの品質を損なう可能性のあるエラーが発生しやすいです。

ふるいの目詰まりと過負荷

ふるいの目詰まりは、粒子がメッシュの開口部に詰まり、ふるいの開口面積が実質的に減少するときに発生します。これにより、他のより小さな粒子が通過できなくなります。ふるいに過剰なサンプルを投入すると、同様の効果が生じ、材料の層が深くなりすぎて、妥当な時間内に効果的に選別できなくなります。

サンプリングと手順のばらつき

結果は提供されたサンプルと同じくらいしか良くありません。大量のバッチから真に代表的なサンプルを得ることは大きな課題です。さらに、振とう時間、振幅、タッピング動作などの要因は、オペレーターや機器によって異なり、結果に大きなばらつきをもたらす可能性があります。

高分解能の誤解

ふるい分け分析は、粒度分布の低分解能ヒストグラムを提供します。粒子のサイズが分離された2つのふるいサイズの間(例:150 µmと212 µmの間)にあることしかわかりません。レーザー回折のような連続測定技術とは異なり、その範囲内の分布に関する情報は得られません。

目的に合った適切な選択をする

このフレームワークを使用して、ふるい分けがあなたのアプリケーションに適しているかどうかを判断してください。

- 粗い、自由流動性の材料(100 µm超)の品質管理が主な焦点の場合:ふるい分けは、砂、砂利、穀物、プラスチックペレットなどの材料に最適な、費用対効果の高い選択肢となることがよくあります。

- 微粉末またはナノ粒子(45 µm未満)の特性評価が主な焦点の場合:ふるい分けは実行可能な方法ではありません。レーザー回折や動的光散乱(DLS)などの代替手段を使用する必要があります。

- 不規則な形状の粒子(繊維、薄片)の分析が主な焦点の場合:ふるい分けの結果は偏っており、誤解を招く可能性があります。自動画像解析のような光学技術がはるかに優れています。

- 研究またはプロセス最適化のための高分解能分布の取得が主な焦点の場合:ふるい分けのビン分けされた低分解能出力は大きな欠点です。詳細な連続分布曲線を得るには、レーザー回折を検討してください。

最終的に、適切な粒子分析技術を選択するには、材料の特性と答える必要がある特定の質問の両方を明確に理解する必要があります。

要約表:

| 限界 | 主な影響 | 一般的な問題 |

|---|---|---|

| 粒子の形状 | サイズ分類を歪める | 細長い/扁平な粒子が誤って報告される |

| 微粉末の限界(45µm未満) | 凝集性材料に非効率的 | 粒子の凝集と目詰まり |

| 機械的摩耗 | 元の粒子分布を変化させる | 脆い材料が振とう中に破壊される |

| ふるいの目詰まり/過負荷 | 選別効率を低下させる | 開口部の詰まりと不正確な結果 |

不正確な粒度データにお悩みですか?ふるい分け分析の限界は、ラボの効率と研究の精度を妨げる可能性があります。KINTEKは、高度なラボ機器と消耗品を専門とし、特定の材料特性に合わせて調整されたレーザー回折や画像解析システムなどの精密な代替手段を提供しています。当社の専門知識により、優れた品質管理と研究成果のための信頼性の高い高分解能粒度分布を確実に得ることができます。今すぐお問い合わせください お客様のラボのニーズに最適なソリューションを見つけます!

ビジュアルガイド