本質的に、DCスパッタリングの主な限界は、非導電性、つまり誘電体材料を処理できないことです。この根本的な制約は、直流プロセスが絶縁ターゲットの表面に正の電荷を蓄積させるために生じます。この電荷の蓄積は最終的にスパッタリングに使用されるイオンを反発させ、プロセスの不安定性、損傷を与えるアーク放電、そして成膜プロセスの完全な停止につながる可能性があります。

DCスパッタリングは導電性膜を成膜するための堅牢で費用対効果の高い方法ですが、一定の電位に依存するため、絶縁材料とは根本的に互換性がありません。これにより、材料選択を制限するか、より複雑で高価なスパッタリング技術を採用するかの重要な選択を迫られます。

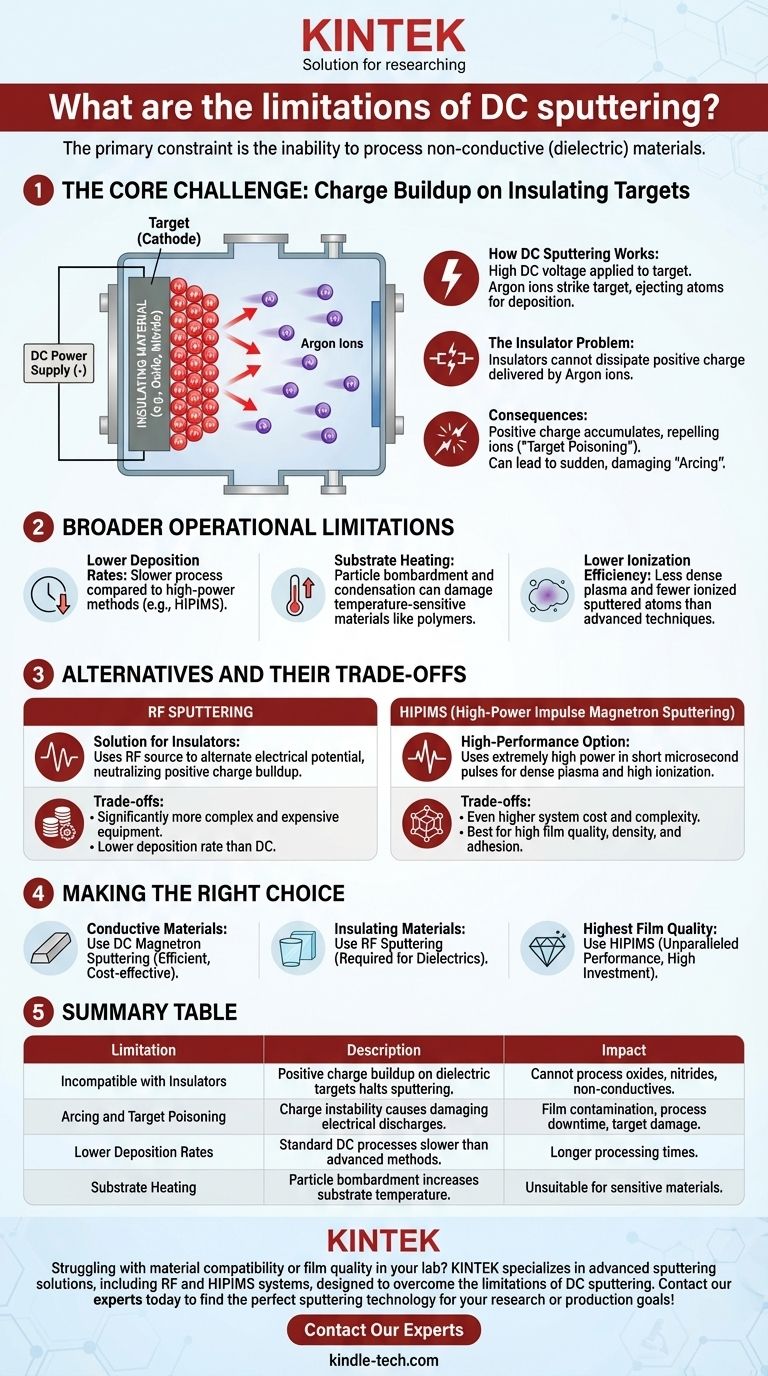

中心的な課題:絶縁ターゲット上の電荷蓄積

DCスパッタリングの限界は、技術の欠陥ではなく、その根底にある物理学の直接的な結果です。このメカニズムを理解することが、適切な成膜方法を選択するための鍵となります。

DCスパッタリングの仕組み

標準的なDCスパッタリングシステムでは、成膜したい材料(ターゲットとして知られる)に高いDC電圧が印加されます。このターゲットは陰極(負極)として機能します。

不活性ガス(通常はアルゴン)イオンがプラズマから加速され、この負に帯電したターゲットに衝突します。この衝突による運動量伝達により、ターゲット材料から原子が放出(「スパッタリング」)され、それらが基板上に薄膜として堆積します。

絶縁体の問題の説明

このプロセスは、ターゲット材料が電気的に導電性である限り、完璧に機能します。導電性ターゲットは、到達するアルゴンイオンによって供給される正の電荷を容易に放散し、負の電位を維持できます。

しかし、ターゲットが絶縁体(酸化物や窒化物など)である場合、この電荷を伝導して除去することはできません。正イオンがターゲット表面に蓄積し、その負の電位を中和し、最終的には正の極性に反転させます。

結果:アーク放電とターゲットポイズニング

ターゲット表面が正に帯電すると、入ってくる正のアルゴンイオンを引き付ける代わりに反発し始めます。この効果は、時に「ターゲットポイズニング」と呼ばれ、スパッタリングプロセスを劇的に減少させるか、完全に停止させます。

さらに悪いことに、この電荷の不安定性は、アーク放電として知られる突然の壊滅的なエネルギー放出につながる可能性があります。アーク放電はターゲットを損傷し、デブリで膜を汚染し、成膜プロセス全体を中断させる可能性があります。

より広範な運用上の制限

絶縁体の問題を超えて、DCスパッタリングには、より高度な技術と比較した場合、他の実用的な限界があります。

低い成膜速度

効果的ではありますが、標準的なDCマグネトロンスパッタリングは、一般的に新しい高出力方式と比較して成膜速度が低いです。これは、厚い膜の場合、より長いプロセス時間につながる可能性があります。

基板加熱

粒子による基板への衝撃とスパッタされた原子の凝縮はエネルギーを放出し、基板を加熱します。これは、ポリマーなどの温度に敏感な材料に膜を成膜する場合に重大な問題となる可能性があります。

低いイオン化効率

DCスパッタリングシステム内のプラズマは比較的密度が低く、スパッタされた材料のうちイオン化されるのはごく一部です。高度な技術では、はるかに高密度のプラズマが生成され、密着性、密度、均一性などの膜特性を向上させることができます。

代替技術とそのトレードオフを理解する

これらの限界を克服するために、他のスパッタリング技術が開発されてきました。それぞれが特定の問題を解決しますが、独自の複雑さとコストを伴います。

RFスパッタリング:絶縁体へのソリューション

高周波(RF)スパッタリングは、DC電源をRF電源に置き換えることで、電荷蓄積の問題を解決します。これにより、ターゲット上の電位が毎秒数百万サイクルで急速に交互に切り替わります。

負のサイクル中、ターゲットは通常通りスパッタリングされます。短い正のサイクル中には、プラズマから電子を引き付け、これにより蓄積された正の電荷を効果的に中和します。これにより、絶縁体を含むあらゆる材料の連続的で安定したスパッタリングが可能になります。

RFスパッタリングのトレードオフ

この機能にはコストがかかります。RFシステムは、DCシステムよりも著しく複雑で高価です。インピーダンス整合ネットワークと特殊なハードウェアが必要です。さらに、特定の電力入力の場合、RFスパッタリングはDCスパッタリングよりも成膜速度が低いことがよくあります。

HIPIMS:高性能オプション

高出力インパルスマグネトロンスパッタリング(HIPIMS)は、異なるアプローチを使用します。非常に短いマイクロ秒単位のパルスで、ターゲットに極めて高い電力を印加します。

これにより、信じられないほど高密度のプラズマと、スパッタされた材料の高度なイオン化が生成されます。結果として得られる膜は、非常に緻密で滑らかであり、優れた密着性を持つため、HIPIMSは要求の厳しい光学コーティングや保護コーティング用途に理想的です。トレードオフは、さらに高いシステムコストと複雑さです。

目標に合った適切な選択をする

DCスパッタリングを使用するか、より高度な代替技術を使用するかの決定は、ターゲット材料と希望する膜特性に完全に依存します。

- 導電性材料(例:金属、透明導電性酸化物)の成膜が主な焦点である場合: DCマグネトロンスパッタリングは、ほとんどの場合、最も効率的で信頼性が高く、費用対効果の高い選択肢です。

- 非導電性、絶縁性材料(例:二酸化ケイ素、窒化アルミニウム)の成膜が主な焦点である場合: RFスパッタリングが必要な技術ですが、その高いコストと潜在的に遅い成膜速度を考慮する必要があります。

- 可能な限り最高の膜品質、密度、密着性を達成することが主な焦点である場合: HIPIMSは比類のない性能を提供しますが、装置とプロセス開発への多大な投資を覚悟してください。

電荷管理の基本的な物理学を理解することで、材料要件とプロジェクト目標に完全に合致する成膜技術を自信を持って選択できます。

要約表:

| 限界 | 説明 | 影響 |

|---|---|---|

| 絶縁体との非互換性 | 誘電体ターゲット上の正電荷蓄積がスパッタリングを停止させます。 | 酸化物、窒化物、その他の非導電性材料を処理できません。 |

| アーク放電とターゲットポイズニング | 電荷の不安定性が損傷を与える電気放電を引き起こします。 | 膜の汚染、プロセス停止時間、潜在的なターゲット損傷。 |

| 低い成膜速度 | 標準的なDCプロセスは、HIPIMSのような高度な方法よりも遅いです。 | 希望の膜厚を達成するための処理時間が長くなります。 |

| 基板加熱 | 粒子衝突により基板温度が上昇します。 | ポリマーなどの温度に敏感な材料には不向きです。 |

研究室での材料適合性や膜品質でお困りですか? KINTEKは、DCスパッタリングの限界を克服するために設計されたRFおよびHIPIMSシステムを含む、高度なスパッタリングソリューションを専門としています。導電性金属、デリケートな絶縁体、または優れた膜密着性が必要な場合でも、当社の実験装置と消耗品は、お客様の特定の成膜ニーズに合わせて調整されています。今すぐ専門家にお問い合わせください。お客様の研究または生産目標に最適なスパッタリング技術を見つけます!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)