チタン電極を安全かつ効果的に使用するためには、デリケートな表面コーティングを3つの主要な脅威から保護することを優先する必要があります。それは、電解液なしでの操作による熱損傷(「空焼き」)、誤った極性による電気化学的損傷、および衝撃や摩耗による機械的損傷です。これらの予防措置は、特殊なコーティングが修復不可能であり、電極の機能に不可欠であるため、非常に重要です。

核心的な原則は次のとおりです。チタン電極の価値と性能は、その薄い触媒表面コーティングに完全に依存しています。電気的、化学的、物理的なすべての予防措置は、この脆弱な層と下地のチタン基板を不可逆的な損傷から保護するために設計されています。

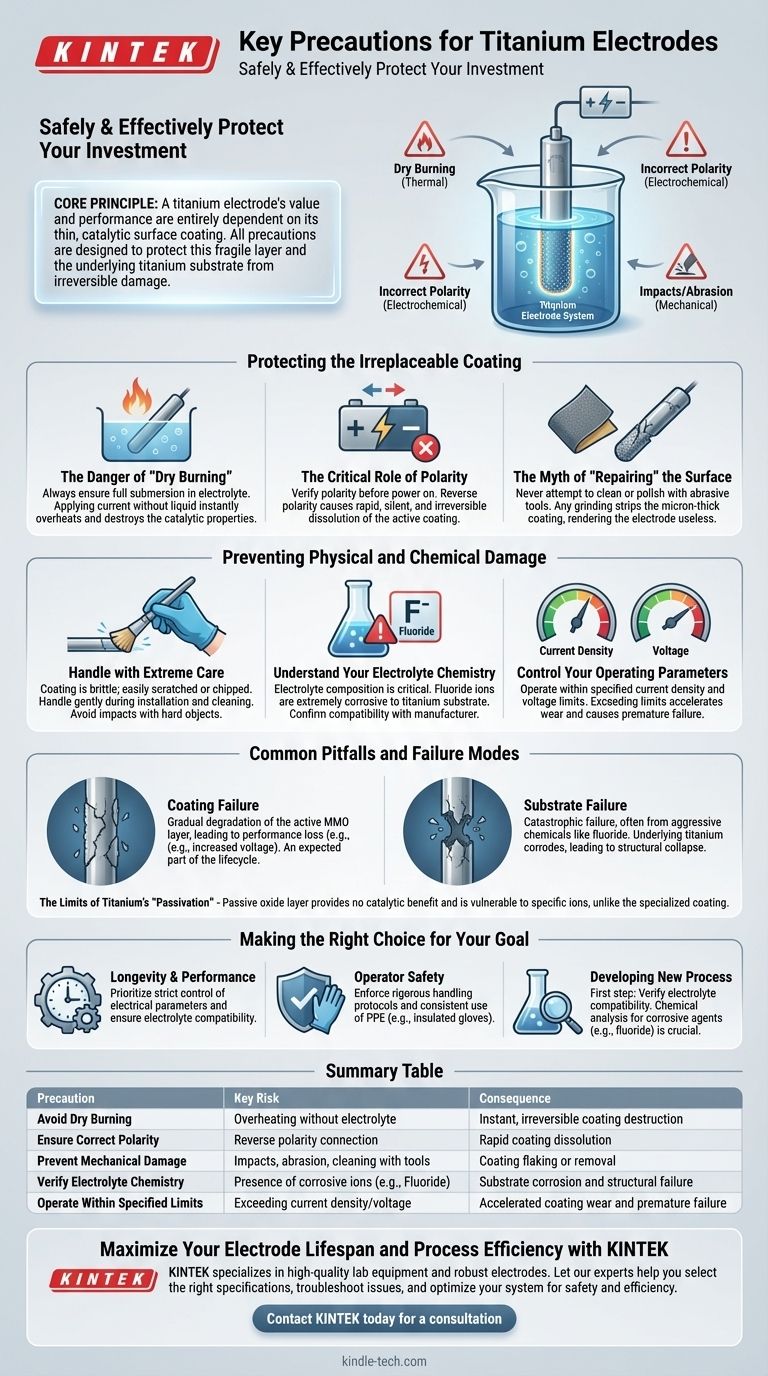

かけがえのないコーティングを保護する

チタン電極の活性コーティングは、単純な金属片ではなく、混合金属酸化物(MMO)の洗練された設計された層です。その完全性が最も重要です。

「空焼き」の危険性

電流が印加される際、電極は電解液に完全に浸されている必要があります。液体は熱を放散し、電気化学反応を可能にするために不可欠です。

この媒体なしで電流を印加すると、コーティングが過熱し、ほぼ瞬時に焼損し、その触媒特性が永久に破壊されます。

極性の重要な役割

電源を入れる前に、必ず正しい電気的極性を確認してください。チタン電極は陽極または陰極のいずれかとして機能するように設計されており、相互に交換可能ではありません。

電極を逆極性で接続すると、活性コーティングが電解液中に急速に溶解します。この損傷は迅速、静かで、不可逆的です。

表面の「修復」という神話

摩耗した電極表面をサンドペーパーやその他の研磨工具で清掃、研磨、または「再活性化」しようとしないでください。

コーティングはわずか数ミクロン厚の堆積層です。いかなる種類の研削や機械的摩耗もこの層を完全に剥がし、反応性の低いチタン基板を露出させ、電極を使用不能にします。

物理的および化学的損傷の防止

操作上のエラーだけでなく、電極の環境と取り扱いも長寿命を確保するために同様に重要です。

細心の注意を払って取り扱う

コーティングはしばしば脆く、簡単に傷ついたり、欠けたり、剥がれたりすることがあります。

設置、取り外し、清掃の際は、常に電極を優しく取り扱ってください。硬い物体との衝突を避け、わずかな物理的損傷でも故障の原因となる可能性があります。

電解液の化学的性質を理解する

電解液の組成は重要な要素です。コーティングは弾力性があるかもしれませんが、チタン基板は特定のイオンに対して脆弱です。

フッ化物イオン(F⁻)はチタン金属に対して極めて腐食性があります。電解液にフッ化物が含まれている場合は、特定の電極コーティングがそれに耐え、基板を保護するように設計されていることをメーカーに確認する必要があります。

操作パラメータを制御する

電流密度と電圧について、指定された制限内で電極を操作してください。

これらのパラメータを超えると、コーティングの摩耗が加速し、早期故障を引き起こし、プロセスで不要な副生成物が生成される可能性があります。

一般的な落とし穴と故障モード

これらの電極がどのように故障するかを理解することは、それを防ぐための鍵です。症状を問題と誤解すると、誤った、または損傷を与える行動につながる可能性があります。

コーティングの故障 vs. 基板の故障

コーティングの故障は、活性MMO層の段階的な劣化です。これにより、電圧要件の増加など、性能の低下につながります。これは電極のライフサイクルにおいて予想される部分です。

基板の故障は、フッ化物のような攻撃的な化学物質によって引き起こされることが多く、壊滅的な故障です。下地のチタン自体が腐食し、電極の完全な構造的崩壊につながります。

チタンの「不動態化」の限界

裸のチタンは、一般的な腐食から保護する不動態で非導電性の酸化物層を自然に形成します。

しかし、この不動態層は電極の活性触媒コーティングとは異なります。触媒効果はなく、特定のイオンによって損なわれる可能性があるため、特殊なコーティングを保護することが非常に重要です。

目標に合った適切な選択をする

あなたの運用上の焦点によって、どの予防措置を手順で最も強調すべきかが決まります。

- 寿命と性能を最優先する場合:電気的パラメータ(空焼きなし、正しい極性)の厳密な制御を優先し、電解液がコーティングと基板の両方と化学的に適合していることを確認してください。

- オペレーターの安全を最優先する場合:厳格な取り扱いプロトコルと、絶縁手袋などの個人用保護具(PPE)の一貫した使用を徹底し、すべての機器スタンドが適切に絶縁されていることを確認してください。

- 新しいプロセスを開発している場合:最初のステップは、電解液の適合性を検証することです。フッ化物のような破壊的な物質をチェックするための簡単な化学分析は、壊滅的で高価な故障を防ぐことができます。

最終的に、規律ある取り扱いと操作環境の徹底的な理解が、チタン電極の寿命と有効性を最大化するための鍵となります。

要約表:

| 予防措置 | 主なリスク | 結果 |

|---|---|---|

| 空焼きを避ける | 電解液なしでの過熱 | 瞬時の不可逆的なコーティング破壊 |

| 正しい極性を確保する | 逆極性接続 | 急速なコーティング溶解 |

| 機械的損傷を防ぐ | 衝撃、摩耗、または工具による清掃 | コーティングの剥離または除去 |

| 電解液の化学的性質を確認する | 腐食性イオン(例:フッ化物)の存在 | 基板の腐食と構造的故障 |

| 指定された制限内で操作する | 電流密度/電圧の超過 | コーティングの摩耗加速と早期故障 |

KINTEKで電極の寿命とプロセス効率を最大化する

チタン電極を適切に維持することは、一貫した結果と費用対効果の高い操作のために不可欠です。特殊なコーティングは最高の性能を発揮するように設計されていますが、不可逆的な損傷を避けるためには専門的な取り扱いと互換性のあるシステムが必要です。

KINTEKは、要求の厳しいアプリケーション向けに設計された堅牢な電極を含む、高品質の実験装置と消耗品の提供を専門としています。お客様の投資を保護するために必要な正確な操作パラメータと化学的適合性を理解しています。

当社の専門家がお手伝いします:

- 特定の電解液とプロセス目標に合った適切な電極仕様の選択。

- 性能問題のトラブルシューティングと早期故障の根本原因の特定。

- システム全体が安全性、寿命、効率のために最適化されていることを確認。

高価なダウンタイムや機器の損傷のリスクを冒さないでください。今すぐKINTEKにご相談ください。お客様が必要とする信頼性の高い電極性能を確実に提供します。

ビジュアルガイド