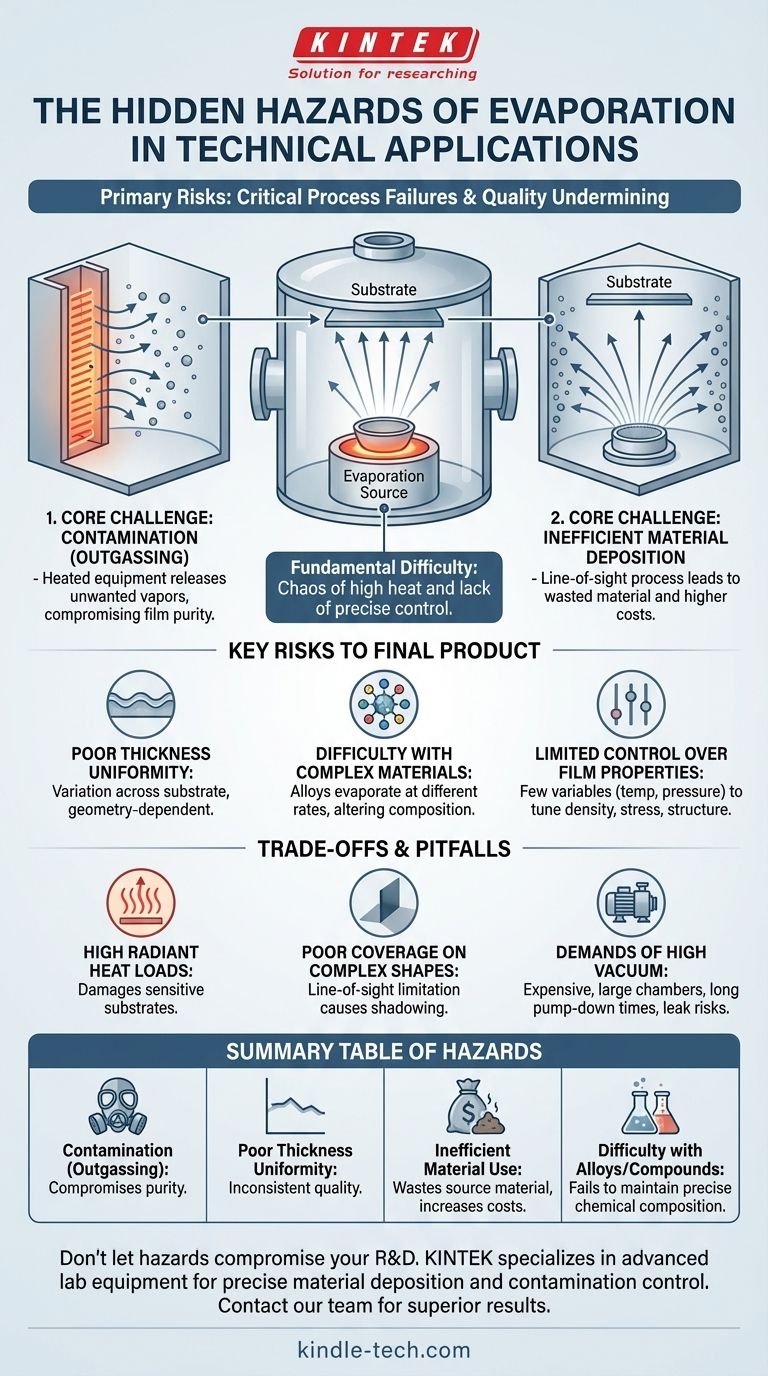

技術的な応用における蒸発の主な危険性は、物理的な危険ではなく、最終製品の品質を損なう重大なプロセス障害です。これらのリスクには、装置自体からの化学的汚染、堆積材料の厚さと均一性を制御できないこと、および原料の使用における著しい非効率性が含まれます。

蒸発は、根本的に制御が難しいプロセスです。概念的には単純ですが、高温に依存するため、汚染、不十分な表面被覆、材料の不均一性が高品質な結果を達成するための一般的な危険性となる混沌とした環境を作り出します。

核心的な課題:精密な制御の欠如

蒸発は、材料を真空中で加熱し、その原子または分子が蒸発してチャンバー内を移動し、より冷たい表面(基板として知られる)に凝縮する熱プロセスです。この方法の固有の単純さと力任せな性質から「危険性」が生じます。

汚染の問題

高真空チャンバーでは、蒸発に必要な強烈な熱は、原料だけでなく、周囲の装置部品も加熱します。

これらの高温の物体は、それら自身の不要な蒸気を放出することがあり、このプロセスはアウトガスと呼ばれます。これらの迷走分子は、飛行中に目的の材料と反応し、最終的な膜を汚染し、その純度と性能を損なう可能性があります。

非効率な材料堆積

原子がソースから蒸発すると、あらゆる方向に直線的に移動します。これは「見通し線(line-of-sight)」プロセスです。

その結果、蒸発した材料のごく一部しかターゲット基板に到達しません。かなりの量がチャンバーの内壁に付着し、これは材料の無駄を意味し、運用コストの増加とより頻繁なメンテナンスにつながります。

最終製品に対する主要なリスク

これらの基本的な制御上の問題は、作成しようとしている材料の品質、均一性、組成に対して具体的で明白なリスクを生み出します。

膜厚の不均一性

蒸着によって堆積されたコーティングは、しばしば均一ではありません。特に広い領域では、基板の表面全体で厚さが大きく異なる場合があります。

この均一性の欠如は、ソースと基板間の形状の直接的な結果であり、精密で一貫した膜厚を必要とするアプリケーションにとって大きな課題となります。

複雑な材料の困難さ

蒸着は、複数の元素からなる化合物や合金を堆積させる場合に特に困難です。

異なる材料は異なる融点と蒸気圧を持つため、異なる速度で蒸発します。これにより、最終的に堆積された膜が原料と同じ化学組成(化学量論)を持つことを保証することは極めて困難になります。

膜特性の制御の限界

より高度な堆積技術と比較して、蒸着はプロセス制御のための変数が非常に少ないです。本質的に温度と圧力だけです。

この制限は、密度、内部応力、結晶構造など、最終デバイスの性能にとってしばしば重要となる膜の重要な特性を微調整する能力がほとんどないことを意味します。

トレードオフと落とし穴を理解する

特定のアプリケーションでは効果的ですが、蒸着を選択することの実用的な限界と結果を理解することが重要です。

高い放射熱負荷

蒸発源によって生成される強烈な熱は、チャンバー全体に放射されます。この高い熱負荷は、プラスチックや特定の電子部品などの敏感な基板を容易に損傷する可能性があります。

複雑な形状への被覆不良

蒸着は見通し線プロセスであるため、複雑な三次元表面をコーティングする際には性能が劣ります。

ソースの直接的な見通し線上にない領域は、ほとんどコーティングを受けません。これは「シャドーイング」として知られる現象です。これを部分的に緩和するためには、複雑で高価な回転治具が必要です。

高真空の要求

必要な高真空環境を達成するには、高価で大容量のチャンバーと強力な排気システムが必要です。

これは、多大な設備投資を意味するだけでなく、運転間の長い排気時間や、プロセスを台無しにする可能性のある真空漏れの絶え間ないリスクなど、実用的な課題も引き起こします。

目標に合った適切な選択をする

これらの危険性を回避するには、蒸着の能力をプロジェクトの特定のニーズに合わせる必要があります。

- 主な焦点が、平らな表面への単純な単一元素コーティングである場合:膜の均一性にある程度のばらつきを許容できるのであれば、蒸着は費用対効果の高い方法となり得ます。

- 主な焦点が、複雑な3Dオブジェクトのコーティングや高い均一性の達成である場合:見通し線の危険性があるため、蒸着は不適切な選択であり、スパッタリングなどの代替方法を検討すべきです。

- 主な焦点が、精密な合金や高度な化合物の堆積である場合:材料組成の制御が困難であるため、蒸着は非常に困難であり、より洗練された技術がほぼ確実に必要です。

これらの固有のプロセス危険性を理解することで、アプリケーションに合った適切なツールを選択し、最終製品の品質と性能に対するリスクを軽減することができます。

要約表:

| 危険性 | プロセスと製品への影響 |

|---|---|

| 汚染(アウトガス) | 膜の純度と性能を損なう。 |

| 膜厚の不均一性 | コーティング品質のばらつきにつながる。 |

| 材料使用の非効率性 | 原料を無駄にし、コストを増加させる。 |

| 合金/化合物の困難さ | 精密な化学組成を維持できない。 |

蒸発の危険性によって、R&Dや生産が損なわれることがないようにしましょう。 KINTEKは、高度な実験装置と消耗品を専門とし、精密な材料堆積と汚染制御のためのソリューションを提供しています。当社の専門家が、均一なコーティングと効率的な材料使用を確実にするための適切な技術を選択するお手伝いをいたします。今すぐ当社のチームにご連絡ください。お客様の特定の実験ニーズについて話し合い、優れた結果を達成しましょう。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 精密加工用CVDダイヤモンド切削工具ブランク

- 卓上型実験室用真空凍結乾燥機