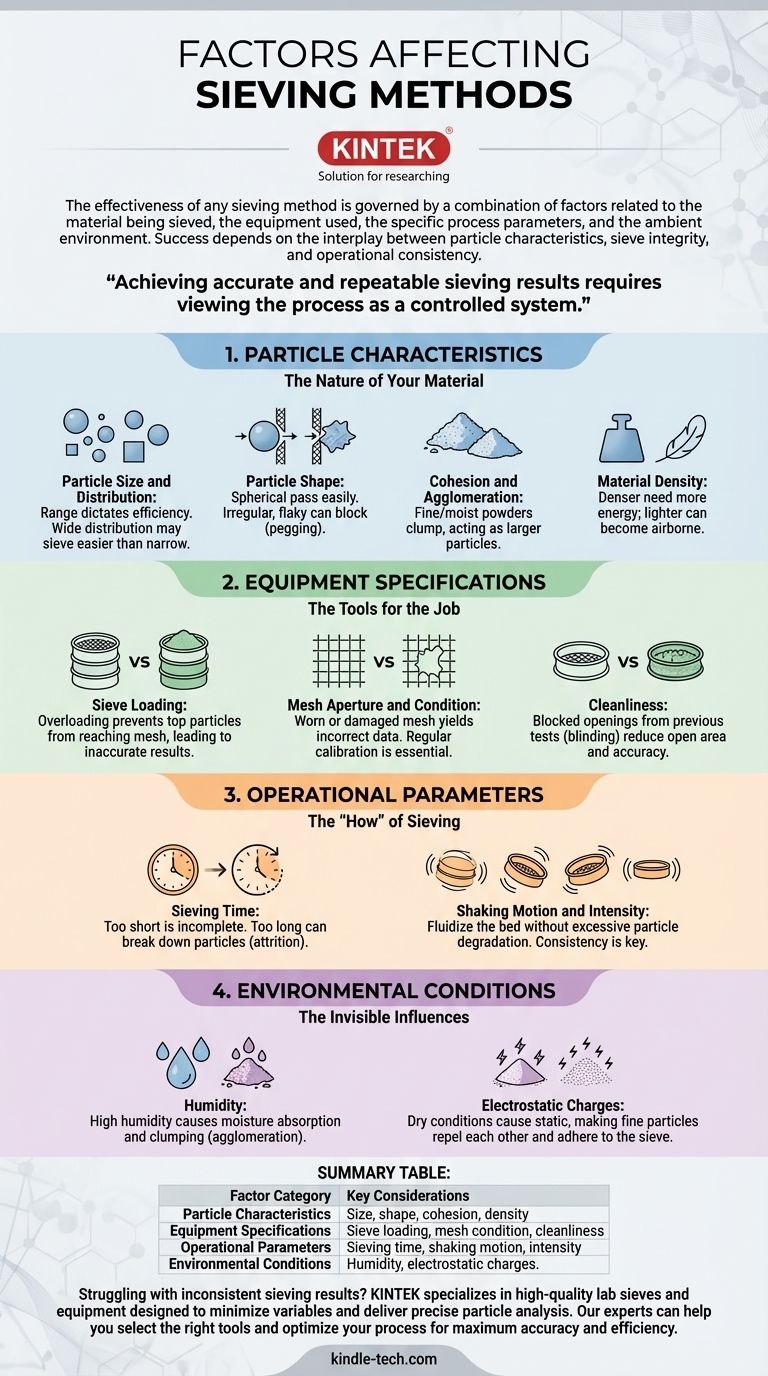

あらゆるふるい分け法の有効性は、ふるい分けされる材料、使用される装置、特定のプロセスパラメーター、および周囲の環境に関連する要因の組み合わせによって左右されます。例えば、非常に低い湿度のような環境条件は、強い静電荷を発生させ、微細な粉末がふるいや互いに付着する原因となります。逆に、非常に高い湿度は粒子を凝集させる可能性があり、どちらも正確な分離を妨げます。

正確で再現性のあるふるい分け結果を達成するには、プロセスを制御されたシステムとして捉える必要があります。成功は単一の変数に依存するのではなく、粒子の特性、ふるいの完全性、および操作の一貫性の相互作用に大きく依存します。

1. 粒子の特性:材料の性質

分析する粒子の物理的特性は、ふるい分けプロセスに最も大きな影響を与えます。

粒度と分布

サンプル中の粒子のサイズ範囲は、分離の効率を決定します。広い分布を持つサンプルは、ふるいの開口部のサイズに非常に近い粒子が多く、目詰まりを引き起こす可能性があるサンプルよりも、ふるい分けが容易な場合があります。

粒子の形状

理想的な形状の球状粒子は、ふるいの開口部を最も容易に通過します。不規則な、細長い、または薄片状の粒子は、正しく向きを変えたときにのみ通過するか、メッシュに詰まる可能性があり、これは目詰まり(pegging)として知られる現象で、大きな課題となります。

凝集性と凝塊

微細な粉末、特に水分含有量が高いものや固有の粘着性があるものは、凝集したり塊を形成したりする傾向があります。これらの塊はより大きな粒子として振る舞い、個々の微細な粒子がメッシュを通過するのを妨げ、結果を歪めます。

材料の密度

密度の高い粒子は、自由に動き、ふるいの開口部に到達するためにより多くのエネルギー(つまり、より激しい揺れ)を必要とします。軽い粒子はふるい振とう機内で浮遊し、メッシュとの接触が減少する可能性があります。

2. 装置の仕様:作業のためのツール

試験用ふるいと振とう機の状態および仕様は、信頼性の高い結果を得るために不可欠です。

ふるいへの投入量

ふるいへの過負荷は、一般的で重大な誤りです。厚い材料層は、上部の粒子がメッシュ表面に到達するのを妨げ、不完全な分離と不正確な結果につながります。

メッシュの開口部と状態

開口部の正確なサイズは基本です。しかし、摩耗、損傷、または歪んだメッシュは不正確なデータをもたらします。試験用ふるいの定期的な検査と校正は、品質管理に不可欠です。

清浄度

十分に洗浄されていないふるいは、以前の試験で開口部が詰まっている可能性があります。この目詰まり(blinding)は、ふるいの利用可能な開口面積を効果的に減少させ、通過すべき粒子を保持してしまいます。

3. 操作パラメーター:ふるい分けの「方法」

ふるい分け試験の実施方法は、結果に直接影響します。これらのパラメーターは、再現性のある分析のために一貫して保つ必要があります。

ふるい分け時間

ふるい分け時間が短すぎると、分離が不完全になります。時間を無限に延長しても、より良い結果が保証されるわけではありません。機械的な作用によって粒子が破壊され、微細な材料の量が人為的に増加する、粒子摩耗につながる可能性があります。

振とう運動と強度

振動、タッピング、軌道、または超音波などの運動の種類とその強度は非常に重要です。目標は、粒子床を流動化させ、過度の粒子劣化を引き起こすことなく、各粒子が開口部を通過する機会を与えることです。

4. 環境条件:目に見えない影響

周囲の環境は、見落とされがちですが、特に微細な粉末の場合、結果に大きな影響を与える変数を導入する可能性があります。

湿度

前述のように、高い周囲湿度は吸湿性材料に水分を導入し、粘着性を持たせて凝集させる可能性があります。これにより、効果的にふるい分けができなくなります。

静電荷

極端に乾燥した条件では、静電気が蓄積する可能性があります。これにより、微細な粒子が互いに反発し、ふるいの部品に強く付着し、メッシュを通過するのを妨げます。

目標に応じた適切な選択

ふるい分けプロセスを最適化するには、目的に最も関連する変数を制御する必要があります。

- 分析精度と再現性に重点を置く場合:すべての試験で、ふるいへの投入量、ふるい分け時間、振とう機の強度を標準化します。

- 微細な粉末(100ミクロン未満)を扱うことに重点を置く場合:湿度を積極的に監視および制御し、帯電防止装置を検討するか、凝集を克服するために湿式ふるい分け法を使用します。

- 処理速度とスループットに重点を置く場合:適切な振とう運動を選択し、装置に過負荷をかけないようにすることで、ふるいの目詰まりを防ぐことに集中します。

これらの要因を体系的に制御することで、ふるい分けを単純なろ過作業から、正確で信頼性の高い分析方法へと変えることができます。

要約表:

| 要因カテゴリ | 主な考慮事項 |

|---|---|

| 粒子の特性 | サイズ、形状、凝集性、密度 |

| 装置の仕様 | ふるいへの投入量、メッシュの状態、清浄度 |

| 操作パラメーター | ふるい分け時間、振とう運動、強度 |

| 環境条件 | 湿度、静電荷 |

ふるい分け結果のばらつきにお困りですか? KINTEKは、変数を最小限に抑え、正確な粒子分析を提供するように設計された高品質のラボ用ふるいと装置を専門としています。当社の専門家が、お客様の特定のラボのニーズに合わせて、適切なツールを選択し、プロセスを最適化して最大限の精度と効率を実現するお手伝いをいたします。今すぐ当社のチームにご連絡ください!

ビジュアルガイド

関連製品

- 実験室用試験ふるいおよびふるい機

- 実験室用振動ふるい機 スラップ振動ふるい

- ラボ用単軸横型ポットミル

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 高エネルギー振動ボールミル 粉砕機 シングルタンクタイプ

よくある質問

- ふるいメッシュサイズはどのように計算しますか?正確な粒子分析のために公式規格を使用してください

- ふるい分け法の使用における一つの限界は何ですか?非球形粒子に関する問題

- プレス前に標準ふるいをかける目的は何ですか? TiC-鋼複合材の均一性を向上させる

- 窒化ケイ素セラミック粉末のふるい分けに標準試験ふるいを必ず使用する必要があるのはなぜですか?均一性と強度を確保する

- ふるい分け分析の限界とは?粒子特性評価における高価なエラーを回避する

- 実験室用ふるいのメッシュサイズは?正確な粒子分析のためのマスターフレーム直径とメッシュ開口部

- 研究室でふるい分け分析はどのように行われますか?正確な粒度測定のためのステップバイステップガイド

- ふるい分け分析の標準サイズとは何ですか?正確な粒度分布への鍵