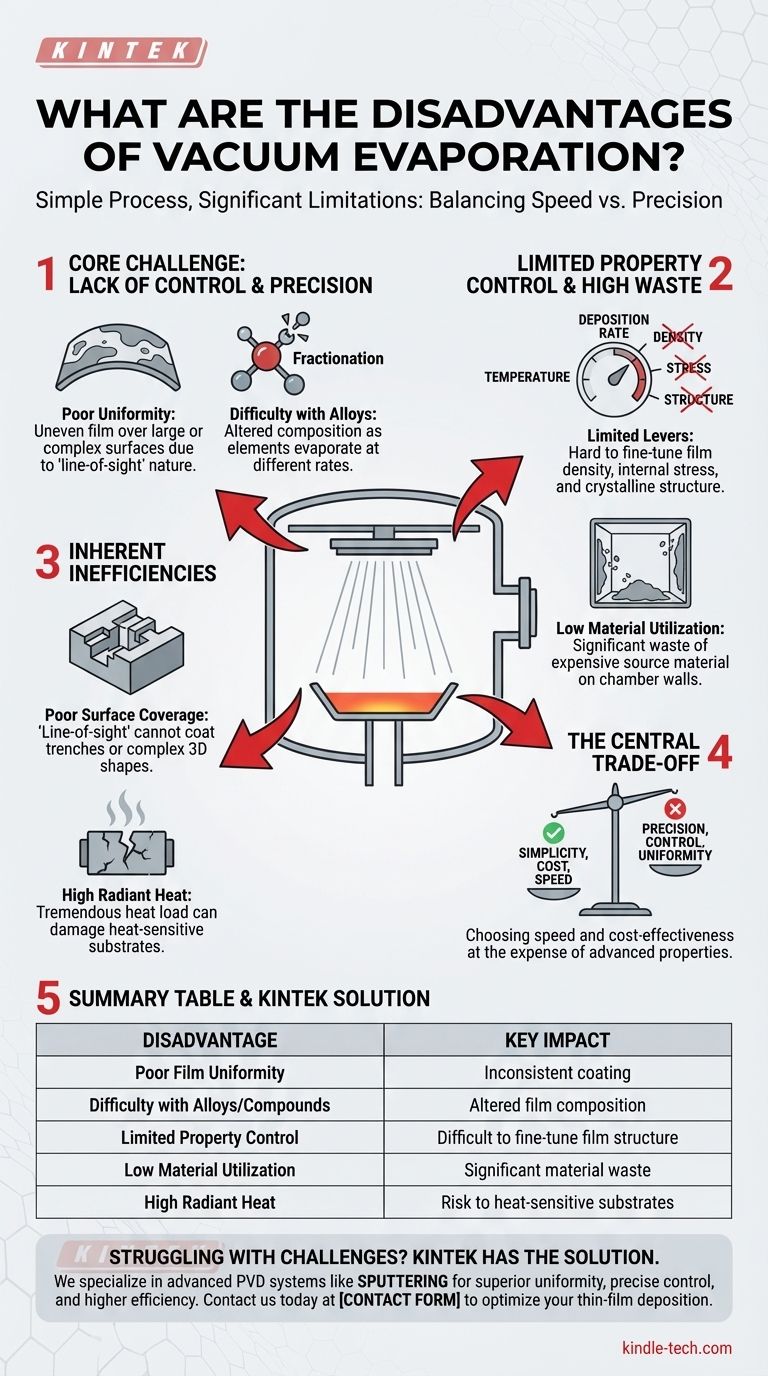

本質的に、真空蒸着は単純なプロセスですが、この単純さが重大な限界をもたらします。その主な欠点は、広いまたは複雑な表面での膜の均一性の低さ、合金のような複数の元素を持つ材料の堆積の難しさ、最終的な膜の特性に対する制御の限定性、および原料の非効率的な利用です。

真空蒸着の核心的なトレードオフは、精度と制御を犠牲にして、速度と単純さを選択することです。単純なコーティングには費用対効果の高い方法ですが、その「見通し線」の性質と熱エネルギーへの依存は、高度なまたは複雑なアプリケーションにとって固有の課題を生み出します。

核心的な課題:制御と精度の欠如

真空蒸着は根本的に熱プロセスです。原料は真空中で加熱され、蒸発し、その蒸気は直線的に移動して、より冷たい表面である基板上に凝縮します。この単純なメカニズムが、その主要な欠点の根源です。

合金や化合物における難しさ

複数の元素(合金や化合物)を含む材料を加熱すると、蒸気圧が最も高い元素がより速く蒸発します。これは、蒸気の組成、ひいては堆積膜の組成が原料と異なることを意味し、この問題は分画として知られています。

この方法で複雑な膜の正しい化学量論を達成することは、非常に困難です。

膜特性制御の限定性

主な制御変数は温度です。スパッタリングのようなより高度な物理蒸着(PVD)法とは異なり、膜の最終的な特性に影響を与えるための操作手段はほとんどありません。

これにより、膜の密度、内部応力、結晶構造などの特性を微調整することが困難になります。結果として得られる膜は、よりエネルギッシュな堆積プロセスで製造されたものよりも密度が低く、密着性が劣ることがよくあります。

膜厚均一性の低さ

原料は電球から光が放射されるように外側に蒸発します。光源の真向かいに配置された基板は厚いコーティングを受け、角度のある場所や遠く離れた場所ははるかに薄いコーティングを受けます。

広い領域や複数の部品に同時に均一な厚さを達成するには、複雑でしばしば高価な回転治具が必要です。

固有のプロセス非効率性

プロセスの単純さは、無駄やコーティングされる部品への潜在的な損傷にもつながります。

表面被覆率の低さ

「見通し線」の軌道は、蒸気が「見えない」ものをコーティングできないことを意味します。これにより、複雑な3D形状、溝の中、または特徴の側面での被覆率が非常に低くなります。

この限界は、ステップカバレッジの低さとして知られており、コンポーネント全体を均一に覆うコンフォーマルコーティングを必要とするアプリケーションには不向きです。

材料利用率の低さ

蒸気が光源から外側に放射されるため、高価な原料の大部分は、ターゲット基板ではなく、真空チャンバーの内部をコーティングしてしまいます。

この非効率性は、特に金やプラチナのような貴金属を扱う場合、コストを劇的に増加させる可能性があります。

高い放射熱負荷

光源を蒸発点まで加熱すると、膨大な量の放射熱が発生します。この熱は、プラスチックやデリケートな電子部品など、熱に弱い基板を容易に損傷する可能性があります。

トレードオフの理解:それでもなぜこれを選ぶのか?

これらの明確な欠点にもかかわらず、真空蒸着は依然として広く使用されている工業プロセスです。その弱点は、いくつかの主要な利点と引き換えに受け入れられています。

単純さとコスト

一般的に、実装と操作が最も安価で最も単純なPVDプロセスです。大量生産で複雑性の低いアプリケーションの場合、この経済的利点が決定的な要因となることがよくあります。

高純度と速度

高真空環境では、高純度の原料から始めれば、非常に高純度の膜を製造できます。堆積速度も非常に高く、特定の材料では代替手段よりもはるかに高速です。

目標に合った適切な選択をする

適切な堆積方法を選択するには、プロセスの能力と特定の成果を一致させる必要があります。

- 主な焦点が、比較的平坦な表面への単純で低コストの金属コーティング(例:装飾用クロム、反射鏡上のアルミニウム)である場合:真空蒸着は優れた費用対効果の高い選択肢であり、その欠点は最小限の影響しかありません。

- 主な焦点が、正確な特性を持つ複雑な合金または化合物膜(例:機能性光学フィルター、半導体)の堆積である場合:組成および構造制御の欠如により、蒸着は不適切な選択肢です。代わりにスパッタリングを検討してください。

- 主な焦点が、複雑な3Dオブジェクト上の均一でコンフォーマルなコーティングである場合:非常に洗練されたプラネタリー治具に投資するか、非見通し線特性を持つ代替プロセスを選択する必要があります。

最終的に、真空蒸着の固有の限界を理解することが、それを効果的に使用するか、特定の工学的課題により適した代替手段を選択するための鍵となります。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 膜の均一性の低さ | 広いまたは複雑な表面でのコーティングの不均一性 |

| 合金/化合物における難しさ | 分画による膜組成の変化 |

| 特性制御の限定性 | 密度、応力、構造の微調整が困難 |

| 材料利用率の低さ | 高価な原料の著しい無駄 |

| 高い放射熱 | 熱に弱い基板を損傷するリスク |

薄膜堆積の課題でお困りですか?KINTEKが解決策を提供します。

真空蒸着にはその役割がありますが、高度なアプリケーションではより高い精度と制御が求められます。KINTEKは、従来の蒸着の限界を克服する、スパッタリングのような高度なPVDシステムを含む高性能ラボ機器を専門としています。

KINTEKがお手伝いできること:

- 複雑な形状での優れた膜均一性

- 合金および複合材料の正確な化学量論

- 膜密度と密着性の強化された制御

- コスト削減のための高い材料利用率

光学コーティング、半導体デバイス、機能性表面のいずれに取り組んでいる場合でも、当社の専門家がお客様の特定のニーズに合った適切な技術を選択するお手伝いをいたします。

お客様のプロジェクトについて話し合い、KINTEKのソリューションが薄膜堆積プロセスをどのように最適化できるかを発見するために、今すぐ[#ContactForm]までお問い合わせください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器