要するに、揺動の振幅を大きくすると、特に細かい粒子について、ふるい層を通過させるためのエネルギーが増すため、粒子の分離効率が向上することが一般的です。しかし、過剰な振幅は逆効果になる可能性があります。粒子の摩耗(破砕)を引き起こし、人工的に微粉を増やして結果を歪めたり、粒子が跳ねすぎてふるいメッシュにほとんど接触しなくなったりする可能性があります。

ふるい分け分析の核心的な課題は、単に粒子を揺らすことではなく、その動きを制御することです。振幅は、この動きのエネルギーを制御するための主要な手段であり、最適な設定を見つけることは、完全な分離を保証することと、粒子の元の状態を維持することとの間の重要なトレードオフです。

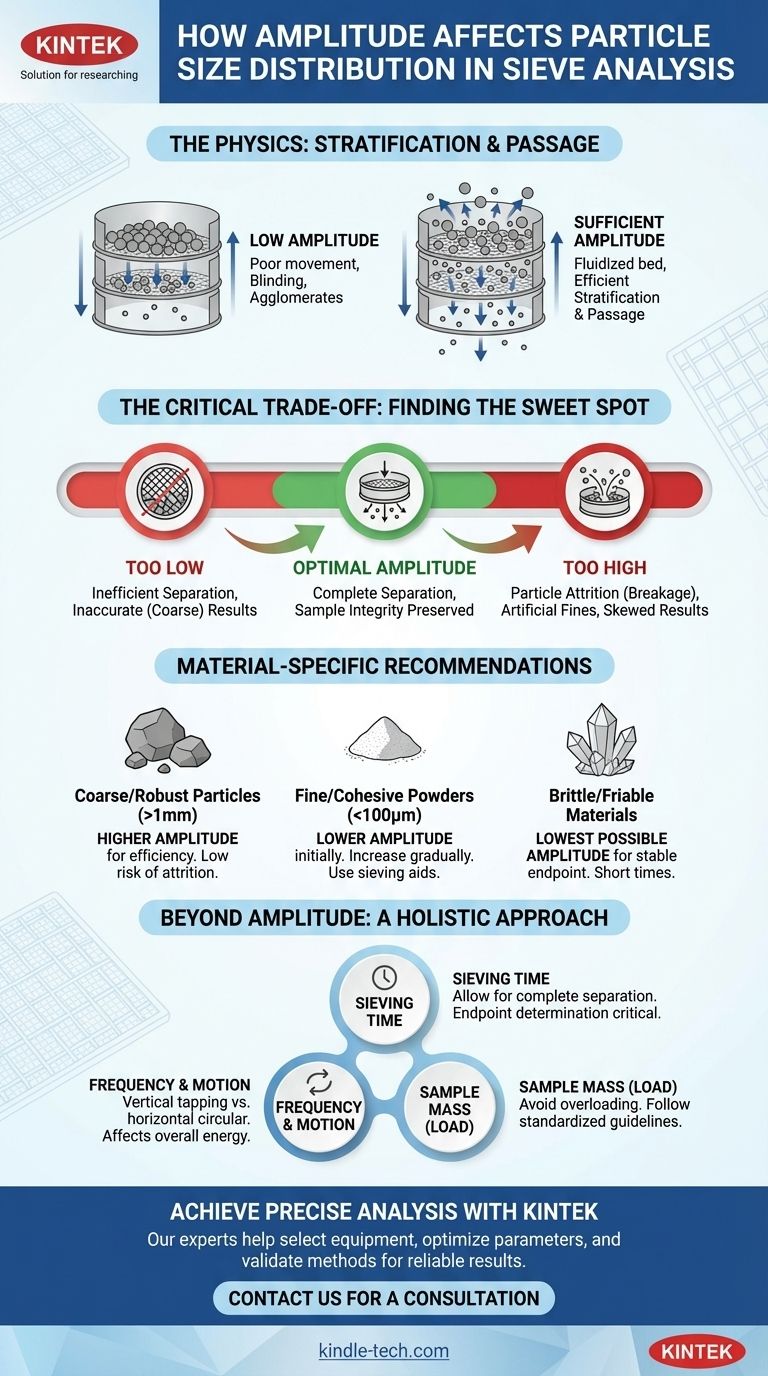

ふるい分けの物理学:なぜ振幅が重要なのか

プロセスを制御するには、まずその根底にある力学を理解する必要があります。ふるい分け分析は、層別化(stratification)と通過(passage)という2つの基本的な動作に依存しています。振幅は、これら両方の原動力となります。

コアメカニズム:層別化と通過

ふるい分けは、すべての粒子に開口部を通過する統計的な機会を与えることによって機能します。これが起こるためには、ふるい上の材料の層がまず層別化され、より小さな粒子がより大きな粒子の間を下に移動する必要があります。

粒子がふるいメッシュに到達した後、通過するために適切な向きで開口部に提示される必要があります。これら両方の動作には粒子の動きが必要であり、それは揺動によって誘発されます。

振幅の役割:粒子の動き出し

振幅とは、揺動サイクル中のふるいの変位の大きさです。垂直タッピングシェーカーでは、ふるい層がどれだけ持ち上げられ、落下するかを意味します。

この動きは粒子に運動エネルギーを与えます。十分な振幅があると、粒子は空中に舞い上がり、互いおよびふるいメッシュから一時的に分離されます。この「飛行時間」は、細かい粒子が粗い粒子の下に落ちるために不可欠です。

振幅が分離効率を向上させる方法

振幅のレベルは、分離プロセスの効率を直接決定します。

-

不十分な振幅: 不十分な結果につながります。粒子がメッシュから持ち上がらず、層別化が妨げられることがあります。これにより、サイズが近い粒子が開口部に詰まる目詰まり(blinding)が発生したり、凝集体(細かい粒子の塊)が崩れなかったりすることがあります。その結果、材料が実際よりも粗いと誤って示される分析になります。

-

十分な振幅: 粒子層を流動化させるのに十分なエネルギーを提供します。これにより、良好な層別化が保証され、メッシュがクリアに保たれ、すべての粒子に開口部に対してテストされる複数の機会が与えられ、正確で完全な分離につながります。

重要なトレードオフ:効率 対 粒子の完全性

目標は最大振幅ではなく、最適な振幅です。エネルギーレベルを上げすぎると、重大でしばしば目に見えないエラーが発生します。

過剰な振幅の問題:摩耗(Attrition)

高い振幅の最も重要なリスクは粒子の摩耗(attrition)です。粒子が激しく投げられると、互いに、またふるいの硬い表面と衝突し、高いエネルギーが発生します。

脆性、結晶性、または壊れやすい材料の場合、これらの衝突により粒子が破砕、亀裂、または摩耗する可能性があります。これは、元のサンプルには存在しなかった微粉を人工的に生成し、粒度分布を小さいサイズ側に偏らせ、分析を無効にします。

非効率的なふるい分けの問題

過剰な振幅は、逆説的に効率を低下させる可能性もあります。振幅が高すぎて粒子が空中にいる時間が長すぎると、ふるいメッシュに接触して開口部を通過する機会が少なくなり、必要なふるい分け時間を不必要に長くする可能性があります。

最適な振幅の「スイートスポット」を見つける

最適な振幅とは、合理的な時間内に完全な分離を達成するために必要な最小限のエネルギーであり、かつ粒子の損傷を引き起こさないものです。この「スイートスポット」は、材料の密度、サイズ、脆性などの特性に大きく依存します。

振幅以外:その他の重要なふるい分けパラメーター

正確な粒度分析を達成するには、全体的なアプローチが必要です。振幅は重要なパラメーターですが、他のパラメーターと連携して機能します。

ふるい分け時間

時間は2番目の重要な要素です。層別化と通過が完了するまで、プロセスを十分に長く実行する必要があります。一般的な方法検証技術は、各分画を計量しながら間隔を空けてふるい分けを行い、各ふるい上の質量が安定する(例:<0.1%の変化)まで行うことです。この「終点決定」により、振幅と時間が十分であることが確認されます。

揺動周波数と動作

動作の種類(例:垂直タッピング 対 水平円形)と周波数も役割を果たします。周波数は振幅と組み合わされて、全体のエネルギーを決定し、メッシュに詰まった粒子を外すのに役立ちます。

サンプル質量(ふるい負荷)

ふるいを過負荷にすることは、エラーの主な原因です。材料の層が深すぎると、層の中央にある粒子はふるいメッシュに到達する機会を得られません。ふるい径と材料密度に基づいて、最大サンプル質量に関する標準化されたガイドラインに常に従ってください。

材料に適した振幅を決定する方法

理想的な振幅は普遍的な定数ではありません。特定の材料と分析目標に合わせて経験的に決定する必要があります。

- 粗くて頑丈な粒子(>1 mm)の分析が主な焦点の場合: 摩耗のリスクが低いため、一般的により高い振幅を使用して効率的な分離を保証できます。

- 微細で凝集性の粉末(<100 µm)の分析が主な焦点の場合: 低い振幅から始めて徐々に増やし、個々の粒子を損傷することなく凝集体を破壊するために、ふるい分け助剤を使用することを検討します。

- 脆性または壊れやすい材料の分析が主な焦点の場合: 安定した終点を達成できる限り低い振幅を使用し、粒子の破砕を最小限に抑えるために必要なふるい分け時間は短く保ちます。

- 方法検証と再現性が主な焦点の場合: 終点決定テストを実施して、材料を変更することなく完全な分離をもたらす振幅と時間の理想的な組み合わせを体系的に見つけます。

振幅を習得することは、ふるい分け分析を単なる揺動プロセスから、正確で再現性のある分析手法へと変える鍵となります。

要約表:

| 振幅レベル | 分離への影響 | 粒子へのリスク | 推奨される使用例 |

|---|---|---|---|

| 低すぎる | 層別化不良、目詰まり、凝集体が残る | 破砕のリスクは最小限 | 推奨されません。不正確な粗い結果につながります |

| 最適 | 効率的な層別化、メッシュのクリア、完全な分離 | 正しく設定されていればリスクは最小限 | ほとんどの材料に最適。精度を保証し、サンプルを維持します |

| 高すぎる | 粒子の過剰な跳ね返り、メッシュとの接触減少 | 摩耗と破砕のリスクが高い | 避けるべき。人工的な微粉を生成し、分布を歪めます |

KINTEKの高度なふるい分けシェーカーで、正確で再現性のある粒度分析を実現しましょう。

特定の材料に最適な振幅設定を見つけるのに苦労していませんか?KINTEKの専門家は、ラボのあらゆるニーズに対応するラボ機器と消耗品の専門家です。当社は、正確な振幅制御を備えた高品質のふるい分けシェーカーを提供するだけでなく、方法を検証し、毎回正確な結果を保証するための技術サポートも提供します。

私たちがお手伝いできること:

- 材料の種類(粗い、細かい、脆い、または凝集性)に適した機器の選択

- 最大の効率とサンプル完全性を実現するためのふるい分けパラメーターの最適化

- 再現性のある信頼性の高い粒度分布データを得るための方法の検証

当社のチームに今すぐお問い合わせいただき、KINTEKがふるい分け分析ワークフローをどのように強化できるかをご覧ください。

ビジュアルガイド