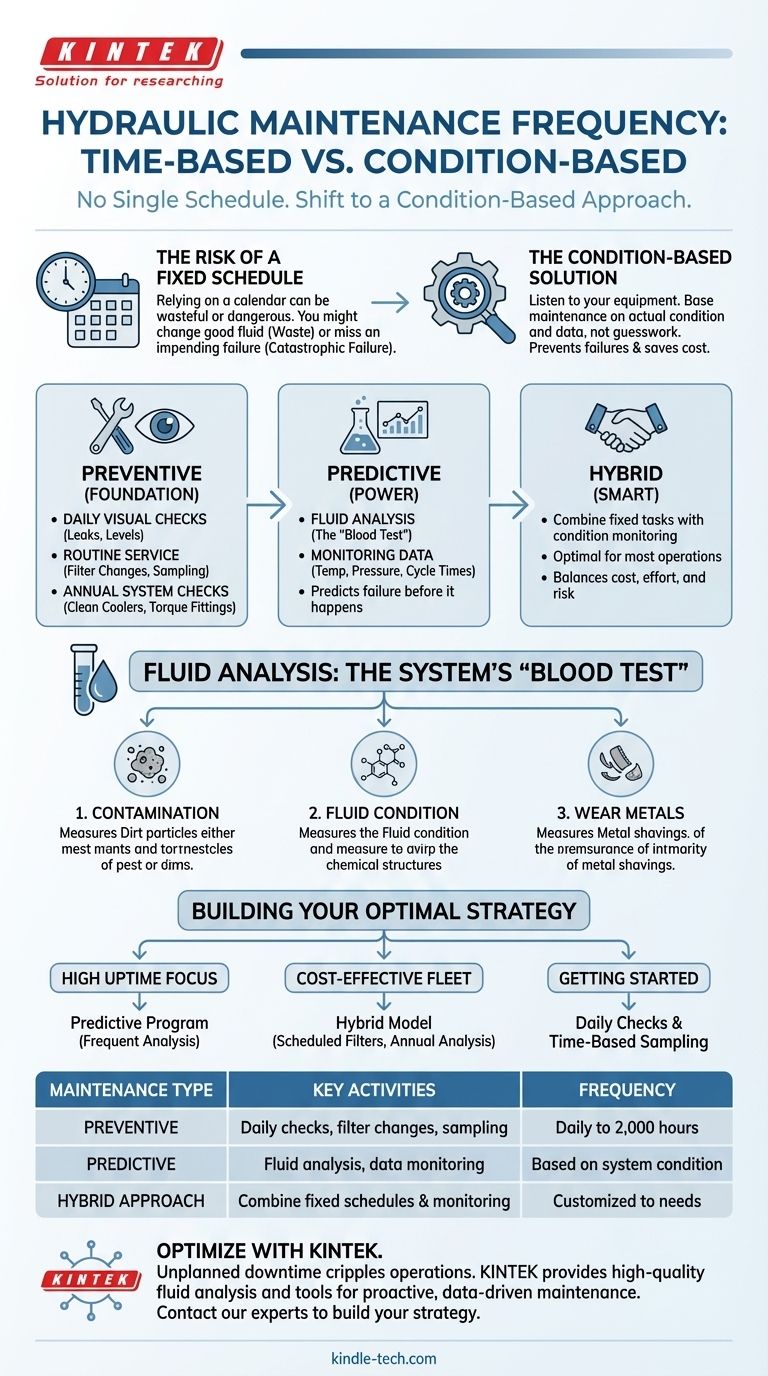

簡潔に言えば、油圧メンテナンスに単一の普遍的なスケジュールは存在しません。メーカーは、最初の50時間後にフィルターを交換し、その後500〜1,000時間ごとに交換するなど、初期のサービス間隔を推奨することがよくありますが、これらはあくまで出発点にすぎません。実際の頻度は、機械の動作条件、環境、および継続的な流体分析の結果に完全に依存します。

最も効果的な油圧メンテナンス戦略は、固定されたカレンダーではなく、システムの実際の状態に基づいています。時間ベースから状態ベースのアプローチに移行することで、壊滅的な故障と不必要な高コストのサービスの両方を防ぐことができます。

カレンダーの推測から状態ベースの確実性へ

稼働時間だけに頼るのは、メンテナンスにとって粗雑な手段です。温度管理された工場で稼働する油圧システムと、埃っぽい高温環境の移動式リグで稼働する油圧システムでは、ニーズが大きく異なります。目標は、推測を超えて、機器が何を語っているかに耳を傾けることです。

基本:予防保全スケジュール

予防保全はあなたのベースラインです。これらは、信頼性プログラムの根幹をなす、スケジュールされた、交渉の余地のないタスクです。

毎日の目視点検 これは最も単純でありながら最も効果的なメンテナンス形態です。訓練を受けたオペレーターは、毎シフト開始時に簡単な巡回点検を行い、以下を確認する必要があります。

- ホース、継手、またはシールからの明らかな漏れ。

- リザーバー内の正しい液面レベル。

- ホースの摩耗、ひび割れ、または膨張の兆候。

- 稼働中の異常な音や振動。

定期サービス間隔(500〜2,000時間) ここでメーカーの推奨事項が関係してきます。これらの間隔は通常、消耗品の交換用です。

- フィルターの交換:スケジュールに従って、またはフィルターバイパスインジケーターが作動したときに、油圧フィルターを交換します。

- 流体サンプルの採取:油圧流体のサンプルを採取し、分析に回します。これは、将来のメンテナンスニーズを決定する上で最も重要なステップです。

年次または半期ごとのシステムチェック より詳細な検査は、少なくとも年に一度実施する必要があります。

- 熱交換器の清掃:ラジエーターとクーラーにゴミがないことを確認し、適切な動作温度を維持します。

- アキュムレーターのチェック:アキュムレーターの窒素プリチャージを確認し、正しく機能していることを確認します。

- 継手のトルク確認:特に初期の機械慣らし運転後、重要なファスナーと継手のトルクを確認します。

予知保全の力

予知保全は、データを使用して故障が発生する前に予測します。油圧装置の場合、これは一つの中心的な実践、すなわち流体分析を中心に展開されます。

流体分析:システムの「血液検査」

流体サンプルをラボに送ることで、油圧システムの健全性に関する詳細なレポートが得られます。これは、あなたが持つ最も価値のある診断ツールです。

分析では、主に次の3つのことが調べられます。

- 汚染:汚れ、水、金属粒子の存在を測定します。高い粒子数は、汚れた環境または内部部品の故障の始まりを示します。

- 流体の状態:流体の粘度と化学組成(添加剤パッケージ)をチェックします。これにより、熱や酸化によって流体自体が劣化しているかどうかがわかります。

- 摩耗金属:流体中の特定の種類の金属粒子(例:銅、鉄、アルミニウム)を特定し、どの部品(真鍮製ブッシング、鋼製ポンプギアなど)が摩耗しているかを正確に特定できます。

動作パラメータの監視

流体分析に加えて、パフォーマンスデータにも注意を払ってください。

- 温度:システムが突然ベースラインよりも高温で稼働している場合、内部バイパスや非効率なクーラーなどの問題を示します。

- 圧力:システム圧力の低下やリリーフ圧力に達しない場合、摩耗したポンプや漏れのあるバルブを示唆する可能性があります。

- サイクルタイム:油圧機能が時間とともに遅くなった場合、システム内のどこかで効率が低下している明確な指標です。

トレードオフの理解

メンテナンス戦略の選択には、コスト、労力、リスクのバランスを取ることが伴います。

固定スケジュールのリスク

カレンダーだけに頼ることは、無駄であり危険です。まだ完璧な状態の流体やフィルターを交換してしまい、お金を無駄にする可能性があります。

さらに悪いことに、サービス間隔がまだ来ていないために差し迫った故障を見逃し、壊滅的な損傷と広範なダウンタイムにつながる可能性があります。

状態ベースプログラムへの投資

予測プログラムには、より多くの初期労力が必要です。ベースラインデータを確立し、清潔な流体サンプルを採取するように人員を訓練し、ラボ分析の費用を支払う必要があります。

しかし、その投資収益率は莫大です。部品の寿命を延ばし、油圧流体の有効寿命を最大化し、計画外のダウンタイムを劇的に削減します。

スマートなハイブリッドアプローチ

多くの運用において、ハイブリッドモデルが最も実用的な解決策です。

- 日常点検や定期的なフィルター交換など、低コストで簡単な作業には固定スケジュールに従います。

- 油圧流体の交換時期や主要部品のオーバーホール時期など、高額で重要な決定を下す際には、状態監視(特に流体分析)を使用します。

最適なメンテナンス戦略の構築

万能の答えはないため、あなたの戦略は運用目標と機器の重要性に合わせて調整されるべきです。

- 重要な機械の最大稼働時間を最優先する場合:頻繁な流体分析と性能監視を中心とした堅牢な予知保全プログラムを導入します。

- 大規模で多様なフリートの費用対効果の高い管理を最優先する場合:定期的なフィルター交換と半期または年次の流体分析を組み合わせたハイブリッドモデルを使用し、主要なサービス決定を導きます。

- 正式なプログラムを始めたばかりの場合:厳格な日常点検と、油サンプルを採取するための時間ベースのスケジュールから始めます。収集したデータは、どこに労力を集中すべきかをすぐに示してくれます。

厳格なカレンダーから機器の実際の状態へと焦点を移すことで、受動的な修理から能動的な信頼性へと移行します。

要約表:

| メンテナンスの種類 | 主な活動 | 頻度 |

|---|---|---|

| 予防保全 | 毎日の目視点検、フィルター交換、流体サンプリング | 毎日〜2,000時間 |

| 予知保全 | 流体分析、温度/圧力監視 | システムの状態に基づく |

| ハイブリッドアプローチ | 固定スケジュールと状態監視の組み合わせ | 運用ニーズに合わせてカスタマイズ |

KINTEKで油圧システムの信頼性を最適化

計画外のダウンタイムと高価な修理は、あなたの業務を麻痺させる可能性があります。KINTEKは、受動的な修正から能動的なデータ駆動型メンテナンスへの移行を可能にする高品質の油圧流体分析装置と消耗品を提供することに特化しています。

当社と提携することで、以下にアクセスできます。

- 精密サンプリングキット:正確なラボ結果を得るために、クリーンで代表的な流体サンプルを確保します。

- 高度な監視ツール:システム温度、圧力、汚染レベルをリアルタイムで追跡します。

- 専門家によるサポート:当社のチームは、流体分析データを解釈し、故障が発生する前に予測するのに役立ちます。

油圧メンテナンスの推測をなくしましょう。 今すぐ当社のラボ専門家にお問い合わせください。稼働時間を最大化し、重要な機械の寿命を延ばす、カスタマイズされた状態ベースの戦略を構築します。

ビジュアルガイド

関連製品

- ラボ用油圧ペレットプレス機

- 実験用ろ過用油圧ダイヤフラム式ラボフィルタープレス

- 実験室用試験ふるいおよびふるい機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 可変速ペリスタルティックポンプ

よくある質問

- 油圧が重要なのはなぜですか?シンプルなシステムで巨大な力を活用する

- 油圧プレス(ハイドロリックプレス)の構造とは?主要コンポーネントを解説

- 98 MPaの圧力を印加する目的は何ですか?LLZ-CaSbおよびLi3BO3電解質ペレットの習得

- 油圧プレスは安全ですか?破砕、注入、および故障のリスクを軽減する方法

- CoxAl3FeyOm±δ触媒の成形に実験室用粉末ペレットプレスが必要なのはなぜですか?リアクターの安定性を確保する

- 硫化物系全固体電池試験セルの組み立てにおける、実験用油圧プレスの機能は何ですか?

- 全固体電池において、実験用油圧プレスはなぜ不可欠なのですか?イオン伝導率の最大化

- FTIRにおける実験室用手動油圧ペレットプレスを使用する利点は何ですか?スペクトルデータを強化する