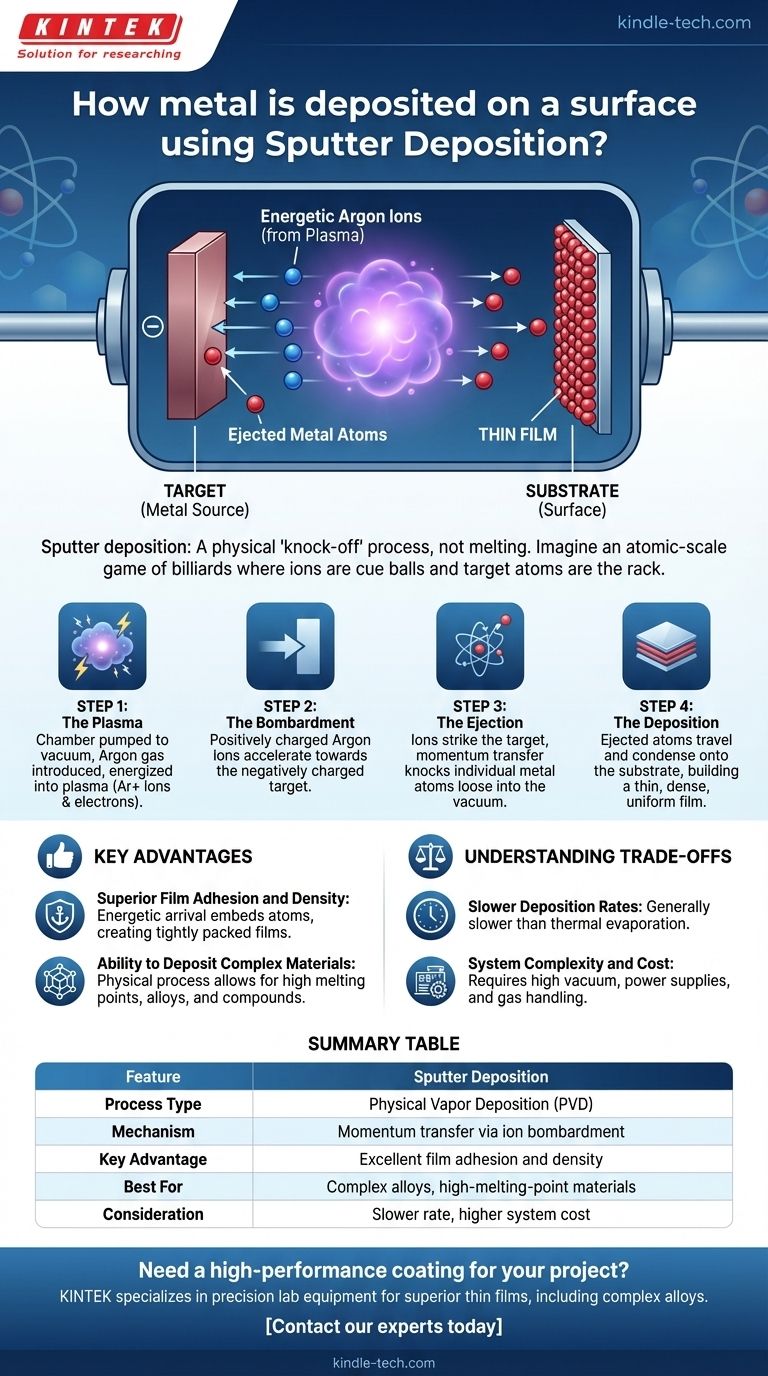

簡単に言えば、スパッタリング堆積とは、ターゲットと呼ばれる固体金属源を高速イオンで衝突させることにより、個々の原子を叩き出して放出する物理プロセスです。放出された原子は真空を移動し、基板と呼ばれる表面に凝縮し、原子レベルで薄く均一な膜を形成します。

スパッタリング堆積は、溶解プロセスではなく、物理的な「叩き出し」プロセスとして理解するのが最適です。高エネルギーイオンがキューボールとなり、ターゲット原子のラックを叩いて基板に向かって飛ばす、原子レベルのビリヤードゲームを想像してください。

コアメカニズム:原子ビリヤードゲーム

スパッタリング堆積は物理気相成長(PVD)の一種であり、運動量伝達に依存するため、高度に制御可能で用途の広い技術です。このプロセスは、真空チャンバー内でいくつかの明確なステップを経て展開されます。

ステップ1:「弾薬」の生成 - プラズマ

まず、汚染物質を除去するためにチャンバーを高度な真空状態まで排気します。その後、少量の不活性ガス、最も一般的にはアルゴンが導入されます。

強い電界が印加され、アルゴンガスが励起され、その原子から電子が剥ぎ取られます。これにより、正に帯電したアルゴンイオンと自由電子からなる、光り輝く励起状態の物質、すなわちプラズマが生成されます。

ステップ2:衝突 - ターゲットへの照準

堆積させたい金属の固体ブロックであるソース材料がターゲットとして設定されます。このターゲットには負の電気が与えられます。

プラズマから生じた正に帯電したアルゴンイオンは、負に帯電したターゲットに自然に引き寄せられ、激しく加速されます。これらは大きな運動エネルギーをもってターゲットの表面に衝突します。

ステップ3:放出 - 原子を叩き出す

これが「スパッタリング」イベントです。アルゴンイオンがターゲットに衝突しても、ターゲットは溶けません。代わりに、ビリヤードでキューボールがラックを割るのと同じように、運動量をターゲット原子に伝達します。

この衝突は、ターゲット表面から個々の原子を物理的に叩き出し、真空チャンバー内に放出するのに十分なエネルギーを持っています。

ステップ4:堆積 - 膜の構築

放出された金属原子は、低圧環境を直進し、表面に衝突します。その表面が、基板として知られるあなたのコンポーネントです。

基板に衝突すると、原子は凝縮して付着し、薄く、高密度で、非常に均一な膜を形成します。このプロセスは何十億回も繰り返され、コーティング層が積み重なっていきます。

スパッタリングの主な利点

メカニズムを理解すると、なぜスパッタリングが多くの高性能アプリケーションで好まれる方法なのかがわかります。

優れた膜密着性と密度

スパッタされた原子は、熱蒸着よりもはるかに大きなエネルギーをもって基板に到達します。このエネルギーにより、原子は表面にわずかに食い込み、優れた密着性を持つ、より高密度で密に充填された膜に配列されます。

複雑な材料を堆積できる能力

スパッタリングは物理的な非熱プロセスであるため、融点の非常に高い材料や、複雑な合金や化合物を堆積させることができます。スパッタされた膜の組成は、元のターゲット材料の組成に非常に近いまま維持されます。

トレードオフの理解

どのプロセスも完璧ではありません。スパッタリングは精度と品質を提供しますが、独自の考慮事項も伴います。

堆積速度が遅い

一般的に、スパッタリングは熱蒸着と比較して遅いプロセスです。速度のみが最優先事項であり、膜品質が二次的であるアプリケーションでは、他の方法が選択されることがあります。

システムの複雑性とコスト

スパッタリングシステムは、高真空ポンプ、電源、ガス処理が必要なため、より単純なPVD方法よりも複雑で高価です。

基板加熱の可能性

プロセス自体は非熱的ですが、高エネルギー原子の絶え間ない衝突により、基板は徐々に加熱される可能性があります。温度に非常に敏感な基板の場合、これには慎重なプロセス制御または能動的な冷却が必要です。

プロジェクトへの適用方法

堆積方法の選択は、最終的な膜に要求される特性に完全に依存します。

- 高純度で密着性に優れた膜が主な焦点である場合: スパッタリング堆積は、堅牢な高性能コーティングを作成するための優れた選択肢です。

- 複雑な合金や化合物の堆積が主な焦点である場合: 膜の組成がソース材料と一致することを保証するために、スパッタリングが信頼できる唯一の方法となることがよくあります。

- 品質要求がそれほど厳しくない単純な金属の迅速なコーティングが主な焦点である場合: 熱蒸着などのプロセスの方が、費用対効果が高く、より速い代替手段となる可能性があります。

結局のところ、スパッタリング堆積は、高度な薄膜の作成において、原子レベルでの正確な制御を可能にします。

要約表:

| 特徴 | スパッタリング堆積 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| メカニズム | イオン衝突による運動量伝達 |

| 主な利点 | 優れた膜密着性と密度 |

| 最適用途 | 複雑な合金、高融点材料 |

| 考慮事項 | 堆積速度が遅い、システムコストが高い |

プロジェクトに高性能コーティングが必要ですか?

KINTEKは、優れた密着性と純度を持つ高性能薄膜を実現するために、スパッタリング堆積システムを含む精密なラボ機器を専門としています。当社の専門知識により、複雑な合金や高融点材料の堆積に最適なソリューションが得られます。

当社の専門家に今すぐお問い合わせいただき、当社のスパッタリング技術がお客様の研究や生産プロセスをどのように向上させることができるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

よくある質問

- 化学気相成長(CVD)とは何ですか?原子から高品質な材料を構築する

- なぜ化学気相成長法(CVD)は高性能薄膜の鍵となるのか?

- スパッタリングとCVDの違いは何ですか?物理的 vs. 化学的な薄膜堆積

- スパッタリング法を用いた薄膜堆積とは何ですか?高品質PVDコーティングのためのガイド

- グラフェンの化学的合成法とは?高品質生産のスケールアップ

- 薄膜の化学気相成長(CVD)プロセスとは?高性能コーティングの究極ガイド

- ナノマテリアルの化学気相成長(CVD)合成とは何ですか?ナノマテリアル作製における比類のない純度を実現する

- 化学気相成長法によるバルクZnS材料の製造において、CVD成膜炉の主な機能は何ですか?