本質的に、オートクレーブの品質テストは、最も耐性の高い微生物を殺菌する能力を確認することにかかっています。これは、通常好熱性芽胞桿菌の胞子を含む生物学的インジケーター(BI)を使用して達成されます。これらのインジケーターは滅菌サイクルを通して実行され、その後培養されます。微生物の増殖がないことが、オートクレーブが効果的に機能しており、その蒸気が負荷を正常に滅菌していることを確認します。

生物学的インジケーターは滅菌の結果を確認しますが、真の品質保証には、その結果を生み出す要因、主に蒸気品質と一貫したテストスケジュールを理解することが含まれます。テストの成功は過去のサイクルを確認しますが、包括的な戦略は将来の信頼性を保証します。

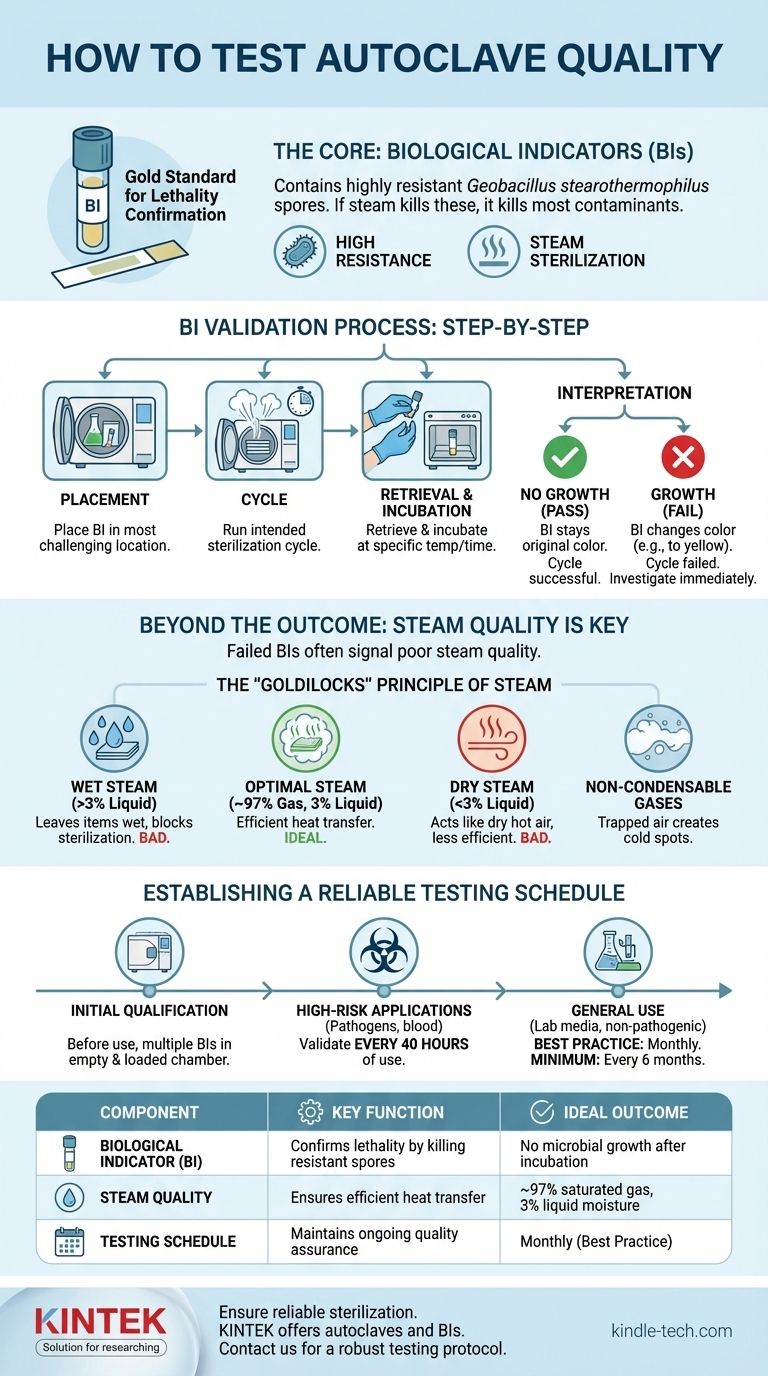

オートクレーブバリデーションの基礎:生物学的インジケーター

生物学的インジケーターは、滅菌サイクルの殺菌力を確認するためのゴールドスタンダードです。これは、最も耐性の高い生命体を殺すために必要な条件が満たされたことを直接示す証拠を提供します。

生物学的インジケーターとは?

BIは既知の数の細菌胞子を含んでおり、最も一般的には好熱性芽胞桿菌です。これらの胞子は、一般的な病原性微生物よりも蒸気滅菌に対して著しく耐性があるため選択されます。

これらの非常に耐性の高い胞子を殺すのに十分な条件が整っていれば、他のすべての潜在的な汚染物質も破壊されているという高い確信が得られます。

バリデーションプロセスのステップバイステップ

- 配置:BIバイアルまたはストリップを、オートクレーブ負荷内の最も困難な場所(例:密度の高いパックの中や大きなフラスコの中)に配置します。

- サイクル:通常通り、意図した滅菌サイクルを実行します。

- 取り出しとインキュベーション:サイクル後、BIを慎重に取り出します。その後、必要に応じて活性化され、指定された時間、適切な温度でインキュベートされます。未処理のコントロールBIも並行してインキュベートされます。

- 解釈:コントロールBIは増殖を示すはずです。次に、テストBIに増殖の兆候がないか観察されます。これは、多くの場合、培地の色の変化によって示されます。

結果の解釈

結果は明確です。

- 増殖なし(合格):オートクレーブサイクルは成功しました。

- 増殖あり(不合格):サイクルは滅菌を達成できませんでした。これには、オートクレーブの機能、負荷手順、およびサイクルパラメータに関する直ちの調査が必要です。

結果を超えて:蒸気品質の評価

BIテストの不合格は、より深い問題の症状であることがよくあります。効果的なオートクレーブにとって最も重要な単一の要因は、蒸気自体の品質です。

蒸気の「ゴルディロックス」原則

滅菌に最適な蒸気は単なる熱い蒸気ではなく、正確な混合物です。理想的な組成は、飽和ガス約97%と液体水分3%です。

この混合物は、接触時に滅菌される物品にその巨大な熱エネルギー(凝縮の潜熱)を効率的に伝達するため、極めて重要です。

「濡れた」蒸気の問題点

蒸気に水分が多すぎる(液体が3%超)場合、サイクル後に物品が濡れたままになる可能性があります。この水分は乾燥を妨げ、デリケートな機器を損傷し、さらには微生物を絶縁して滅菌熱から保護する可能性があります。

「乾燥した」または過熱蒸気のリスク

逆に、蒸気に水分が少なすぎると、乾いた熱風のように振る舞い始めます。乾燥空気は飽和蒸気よりもはるかに効率の悪い殺菌剤であり、同じレベルの殺菌を達成するためには、はるかに高い温度と長い暴露時間が必要です。

不凝縮性ガスの役割

滅菌温度でオートクレーブチャンバー内に閉じ込められた空気などのガスは、「不凝縮性」です。これらのガスは絶縁性のポケットを形成し、蒸気が物品の表面に直接接触するのを妨げ、微生物が生き残ることができるコールドスポットを作り出します。

トレードオフと一般的な落とし穴の理解

単にテストを実行するだけでは不十分です。どのようにテストし、何を監視するかが、意味のある結果を得るために重要です。

単一のテストポイントへの過度の依存

BIを空で、容易にアクセスできる場所に1つだけ配置することは、実際のプロセスを検証しません。テストの有効性は、その配置によって決まります。それは、あなたの典型的な負荷の中で蒸気が浸透するのに最も時間がかかる部分に配置されなければなりません。

物理的モニターの無視

オートクレーブの温度、圧力、時間のゲージは、あなたの最初の防御線です。BIテストは過去の結果を確認しますが、すべてのサイクル中に物理的モニターを監視することで、温度への上昇が遅いなど、問題がリアルタイムで発生していないか警告してくれます。

不適切な負荷手順

滅菌失敗の最も一般的な原因は、壊れたオートクレーブではなく、不適切に負荷されたオートクレーブです。チャンバーの過剰な充填、密閉容器の使用、または蒸気の流れを妨げるような物品の積み重ねは、コールドスポットと失敗したサイクルを保証します。

信頼できるテストスケジュールの確立

テストの頻度は、処理する材料のリスクレベルによって決定されるべきです。

初期適格性確認

オートクレーブを稼働させる前に、それが正しく動作していることを確認するために徹底的にテストする必要があります。これには、空のチャンバーと完全に負荷されたチャンバー内の複数のBIの配置が含まれることがよくあります。

高リスクな用途

ヒト病原体、血液、組織、または臨床サンプルを不活化するオートクレーブの場合、テストははるかに頻繁に行われます。標準的な要件は、使用40時間ごとに性能を検証することです。

一般用途とベストプラクティス

一般的な実験培地や非病原性材料を滅菌するオートクレーブの場合、6か月に1回のテストは一般的な最低基準です。しかし、継続的な滅菌プロセスへの信頼性を確保するために、少なくとも月に1回テストすることが広く受け入れられているベストプラクティスです。

目標に合った正しい選択をする

あなたのテスト戦略は、あなたの運用ニーズとリスクプロファイルに直接一致させる必要があります。

- 臨床的または病原性の廃棄物が主な焦点である場合:公衆および環境の安全を確保するために、厳格な40時間テストスケジュールを順守する必要があります。

- 一般的な実験培地や機器の滅菌が主な焦点である場合:月次の生物学的インジケーターテストは、一貫した品質保証のための推奨されるベストプラクティスです。

- 新しいオートクレーブを導入する場合:サービスに投入される前に、さまざまな場所に複数の生物学的インジケーターを使用して初期適格性確認を実行します。

結局のところ、堅牢なテストプロトコルは、バリデーションを単なる合否チェックから継続的な品質保証プロセスへと変えます。

要約表:

| テストコンポーネント | 主な機能 | 理想的な結果 |

|---|---|---|

| 生物学的インジケーター(BI) | 耐性胞子を殺すことによる殺菌力の確認 | インキュベーション後の微生物増殖なし |

| 蒸気品質 | 滅菌のための効率的な熱伝達の確保 | 飽和ガス約97%、液体水分3% |

| テストスケジュール | 継続的な品質保証の維持 | 月次(ベストプラクティス)から40時間ごと(高リスク) |

研究室の滅菌プロセスが信頼でき、コンプライアンスに準拠していることを確認してください。 KINTEKは、オートクレーブや生物学的インジケーターを含む高品質の実験機器と消耗品の専門家です。当社の専門家は、お客様の研究を保護し、安全を確保するために、堅牢なテストプロトコルを確立するお手伝いをします。今すぐお問い合わせいただき、お客様の実験室の特定のニーズについてご相談ください!

ビジュアルガイド

関連製品

- ラボ用デスクトップ高速実験室オートクレーブ滅菌器 35L 50L 90L

- ポータブルデジタルディスプレイ自動実験室滅菌器ラボオートクレーブ滅菌圧力用

- ラボ用ポータブル高圧実験室オートクレーブ蒸気滅菌器

- ラボ用高圧蒸気滅菌器 縦型オートクレーブ

- ラボ用卓上高速オートクレーブ滅菌器 20L 24L

よくある質問

- オートクレーブの原理と構造とは?高圧蒸気滅菌の力を解き放つ

- オートクレーブでガラス器具を滅菌するには?信頼性の高い滅菌のための3ステッププロセスを習得する

- オートクレーブを使用するためのヒントは何ですか?効果的な滅菌と安全性を確保するために

- 医療用途におけるオートクレーブの役割とは?患者の安全のための必須の滅菌

- Ag@N-TiO2にはPTFEライニングされたステンレス鋼製オートクレーブが必要なのはなぜですか?合成における純度と性能を確保する

- オートクレーブの標準とは?真の滅菌のための121℃の原則を習得する

- 高圧ロータリーオートクレーブは、米殻前処理中にどのように機能しますか?バイオマス変換効率の最適化

- 研究におけるオートクレーブの用途は何ですか?信頼できる科学的結果のために滅菌状態を確保する