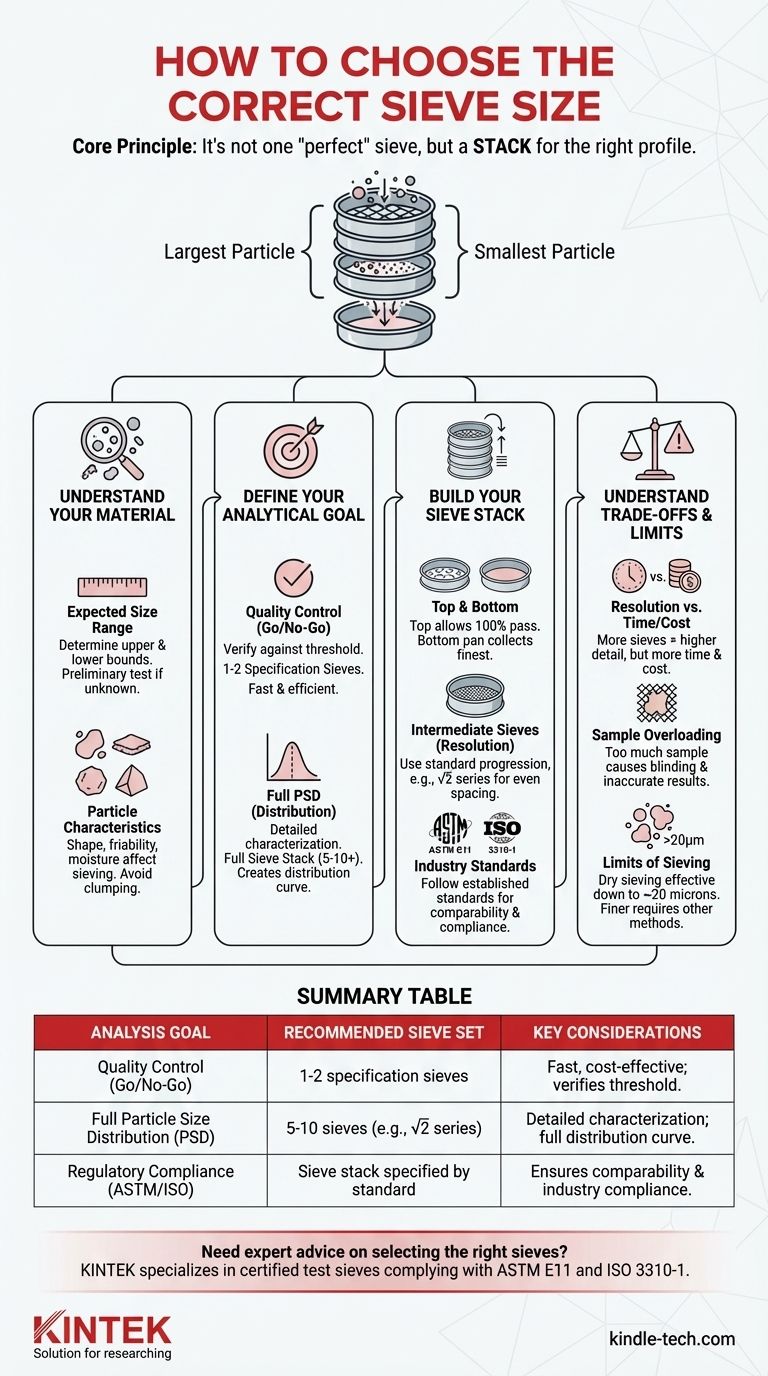

正しいふるいサイズを選択するには、まず材料の特性と分析の具体的な目標を理解する必要があります。単一のふるいを選ぶことは稀で、期待される粒度範囲をカバーし、必要な詳細レベルを提供するように慎重に選択されたメッシュ開口部を持つふるいのスタックが一般的です。

核となる原則は、「完璧な」ふるいサイズを一つ見つけることではなく、材料と分析目標に適した粒度分布プロファイルを作成するふるいのセット(ふるいスタック)を構築することであり、多くの場合、確立された業界標準によって導かれます。

基礎:材料の理解

選択を行う前に、分析するサンプルについて深く理解している必要があります。この基礎知識が、その後のすべての選択を決定します。

予想される粒度範囲を決定する

まず、サンプル中の最大粒子と最小粒子のおおよその推定値が必要です。これにより、ふるいスタックの上限と下限が設定されます。

未知の材料を扱っている場合は、このおおよその範囲を決定するために、間隔を広く取ったいくつかのふるいで予備テストを行う必要があるかもしれません。

粒子の形状と特性を考慮する

粒子の物理的性質は、ふるいメッシュとの相互作用に影響を与えます。角張った粒子、細長い粒子、または平らな粒子は、同じ質量を持つ球状の粒子ほど容易に開口部を通過しない場合があります。

さらに、脆性(砕けやすい性質)、静電気、水分含有量などの特性により、粒子が凝集したりメッシュに付着したりして、不正確な結果につながることがあります。

分析目標の定義

分析を行う理由は、必要なふるいの数とそれらの間隔を決定する上で最も重要な要素です。

品質管理(合否判定)の場合

多くの製造および品質管理の現場では、材料が特定の閾値を満たしていることを確認することが目標です。例えば、サンプルの5%未満が1mmスクリーンよりも大きいことを確認するなどです。

このシナリオでは、材料が要件内の範囲にあることを確認するために、1つまたは2つの仕様ふるいのみが必要な場合があります。これは、プロセス制御のための迅速かつ効率的な方法です。

完全な粒度分布(PSD)の場合

研究、開発、または詳細な特性評価の場合、目標はサンプル内の粒子の完全な広がりを理解することです。これには、通常5〜10個のふるいからなる完全なふるいスタックが必要です。

このスタックからのデータは、材料の物理的特性の包括的なプロファイルを提供する分布曲線を作成するために使用されます。

ふるいスタックの構築

材料と目標がわかったら、スタック用の特定のふるいを選択できます。

上部ふるいと底部ふるいの選択

上部ふるいは、サンプルの100%が通過できる十分な大きさの開口部を持つべきであり、凝集塊を分解する役割を果たします。最下部のコンポーネントは常に、すべてのふるいを通過する最も細かい粒子を収集するための固体のパンです。

スタック内の最も細かいふるいは、いくらかの材料を保持するのに十分な小ささであるべきですが、パンに過剰な量の材料が溜まるほど細かすぎてはいけません。

中間ふるいの選択

上部ふるいと底部ふるいの間にあるふるいは、分析の細かさ、つまり分解能を提供します。最も一般的で推奨される方法は、標準的な進行を使用することです。

√2(2の平方根)系列が一般的な標準です。この系列では、各連続するふるいのメッシュ開口部は、その上のふるいの1/√2(約0.707)倍です。これにより、粒度分布の標準である対数スケールでプロットしたときに、等間隔のデータポイントが得られます。

業界標準(ASTM/ISO)への準拠

異なるラボ間で結果を比較可能にするためには、テストは同一の条件下で実施されなければなりません。多くの産業には、特定の材料に使用するふるいサイズを規定するASTM E11やISO 3310-1などの標準があります。

規制された業界で作業している場合は、コンプライアンスを確保するために、関連する標準を参照する必要があります。

トレードオフの理解

ふるいスタックの選択には、相反する優先順位のバランスを取ることが伴います。これらのトレードオフを理解することが、情報に基づいた意思決定を行うための鍵です。

分解能 vs. 時間とコスト

ふるいの数が多いスタックは、より高分解能で詳細な分布曲線を提供します。しかし、ふるいが1つ増えるごとに、購入費用と、分析を実行して各画分を計量するのにかかる時間が増加します。

サンプルの過負荷

特定のふるい直径に対してサンプル材料が多すぎると、目詰まりが発生し、メッシュが詰まって粒子が通過できなくなることがあります。これは、不正確な結果の主な原因です。ふるい直径が大きいほど、より大きなサンプル量を収容できます。

ふるい分けの限界

乾式ふるい分析は、一般的に約20ミクロンまでの粒子に効果的です。このサイズを下回ると、静電気や水分などの力により粒子が凝集し、細かいメッシュを通過できなくなります。

このような非常に細かい粉末には、レーザー回折や画像解析などの代替方法がより適切です。

目標に合った適切な選択をする

最終的な決定は、データで何を達成する必要があるかを直接反映しているべきです。

- 迅速な品質管理が主な焦点の場合:材料が特定のサイズより大きいか小さいかを確認するために、1つまたは2つの重要な仕様ふるいのみが必要となるでしょう。

- 詳細な製品特性評価が主な焦点の場合:粒子範囲を包括的にカバーする標準的な進行(√2系列など)に基づいた、5〜10個のふるいからなる完全なスタックを選択します。

- 規制遵守または認証が主な焦点の場合:特定の材料または用途に関連する業界標準(例:ASTM、ISO)によって指定された正確なふるいスタックを使用する必要があります。

最終的に、適切なふるいを選択することは、特定の目的に対して正確で再現性のある、意味のあるデータをもたらす分析を設計することです。

要約表:

| 分析目標 | 推奨ふるいセット | 主な考慮事項 |

|---|---|---|

| 品質管理(合否判定) | 1-2個の仕様ふるい | 迅速、費用対効果が高い。材料がサイズ閾値を満たしていることを確認。 |

| 完全な粒度分布(PSD) | √2系列の5-10個のふるい | 詳細な特性評価。完全な分布曲線を作成。 |

| 規制遵守(ASTM/ISO) | 標準で指定されたふるいスタック | 結果の比較可能性と業界要件への適合性を確保。 |

特定の用途に最適なふるいを選択するための専門的なアドバイスが必要ですか? KINTEKは、ASTM E11およびISO 3310-1規格に準拠したあらゆる種類の認定試験用ふるいを含む、高品質のラボ機器および消耗品を専門としています。当社のチームは、正確で再現性のある粒子分析のための完璧なふるいスタックを構築するお手伝いをします。ふるい分けプロセスを最適化し、正確で意味のある結果を得るために、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- 実験用試験ふるいおよび振動ふるい機

- 三次元電磁ふるい分け装置

- 乾式・湿式三次元ふるい分け用実験用振動ふるい機

- 実験室用振動ふるい機 スラップ振動ふるい

- ラボ用多機能小型速度調整水平メカニカルシェーカー