はい、炭素はスパッタリングできます。これは、高性能な炭素薄膜を成膜するための広く利用されている産業および研究技術です。通常、グラファイトターゲットを使用するこのプロセスは、アモルファスカーボン(a-C)、そしてより具体的にはダイヤモンドライクカーボン(DLC)として知られるコーティングを製造する主要な方法の1つです。

炭素のスパッタリングは可能であるだけでなく、現代の材料科学における基礎的なプロセスです。中心的な課題は、それができるかどうかではなく、炭素膜の最終的な特性(軟らかく導電性のあるものから、非常に硬く滑らかなものまで)を設計するために、スパッタリングエネルギーと環境をいかに正確に制御するかです。

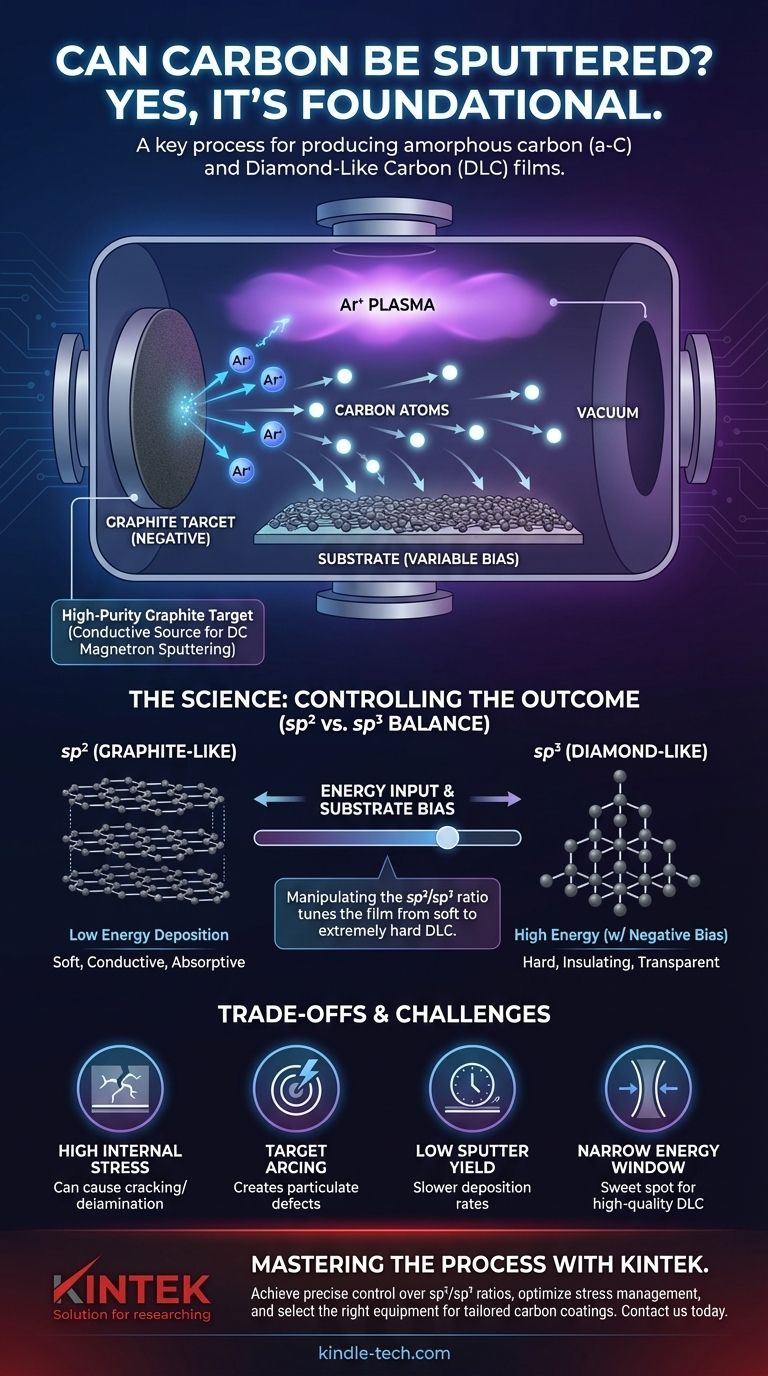

炭素スパッタリングの仕組み

スパッタリングは物理気相成長(PVD)技術です。原子ではなく砂粒がターゲット材料を削り取る、原子スケールのサンドブラストプロセスと考えてください。

グラファイトターゲット

スパッタリングされる炭素の原料は、ほとんどの場合、高純度のグラファイトターゲットです。グラファイトは、安定した固体の炭素形態であり、電気伝導性があるため選ばれます。

この導電性は大きな利点であり、高速で効率的、かつ非常に一般的な成膜方法であるDCマグネトロンスパッタリングの使用を可能にします。

スパッタリングのメカニズム

真空チャンバー内で、ガス(通常はアルゴン(Ar)のような不活性ガス)が導入されます。強い電場がこのガスをイオン化し、プラズマを生成します。

これらの正に帯電したアルゴンイオンは、負に帯電したグラファイトターゲットに向かって高エネルギーで加速されます。衝突すると、ターゲット表面から炭素原子を叩き出します。これらの放出された炭素原子は真空を通過し、基板上に堆積して、徐々に薄膜を形成します。

生成される膜:アモルファスカーボン

スパッタリングされた炭素原子は、ダイヤモンドやグラファイトのような完全な結晶格子を形成しません。代わりに、アモルファスカーボン(a-C)膜を形成します。

この膜は、2種類の原子結合(sp²(グラファイト様)とsp³(ダイヤモンド様))によって結合された炭素原子の無秩序なネットワークです。これら2つの結合タイプの比率が、膜の最終的な特性を決定します。

sp²とsp³のバランス:結果の制御

炭素スパッタリングの真の力は、sp²とsp³結合の比率を操作し、「グラファイト様」から「ダイヤモンド様」へと膜を効果的に調整できる点にあります。

sp²結合とsp³結合の理解

sp²結合は、グラファイトのように、積み重ねられた平らな紙のシートと考えてください。シート内では強いですが、互いに簡単に滑り、材料を軟らかく、電気伝導性にします。

sp³結合は、ジャングルジムのように、堅固な三次元ネットワークを形成します。ダイヤモンドに見られるこの構造は、材料を非常に硬く、電気絶縁性で透明にします。

グラファイト様膜の実現

炭素原子が低エネルギーで基板に到達すると、最も安定した構成であるsp²結合のグラファイト様構造に配列する傾向があります。これにより、より軟らかく、より吸収性が高く、より導電性の高い膜が生成されます。

ダイヤモンドライクカーボン(DLC)の生成

硬質のダイヤモンドライクカーボン(DLC)膜を生成するには、堆積する炭素原子のエネルギーを増加させる必要があります。これは、基板自体に負の電圧(バイアス)を印加することで行われることが最も多いです。

このバイアスは、プラズマからの正イオンを誘引し、成長中の膜に衝突させます。この衝突は、炭素原子をより不安定ですがはるかに硬いsp³結合構成に強制するために必要な追加のエネルギーを提供します。

トレードオフと課題の理解

強力ではありますが、炭素のスパッタリングは、高品質な膜を得るために管理しなければならない重要な課題を伴うデリケートなプロセスです。

高い内部応力

硬質の高sp³DLC膜における最大の課題は、高い内部圧縮応力です。無秩序で密に詰まったsp³構造はそれ自体を押しつけ、応力が高くなりすぎると、膜がひび割れたり、基板から完全に剥がれたりすることがあります。この応力を管理することは、密着性とデバイスの信頼性にとって非常に重要です。

狭いエネルギーウィンドウ

高品質なDLCを形成するために必要なイオンエネルギーには、狭い「スイートスポット」があります。

- エネルギーが少なすぎると、軟らかく、sp²が豊富なグラファイト様膜になります。

- エネルギーが多すぎると、損傷を引き起こし、望ましいsp³結合が破壊され、グラファイト化と呼ばれるプロセスでsp²結合に戻ります。

この最適なエネルギーウィンドウを見つけて維持することが、再現性のあるプロセスにとって重要です。

低いスパッタ収率

炭素は多くの金属よりもスパッタ収率が低いです。これは、同じ電力と時間で、銅やチタンのような材料と比較して、より薄い炭素膜しか堆積できないことを意味します。成膜速度は、大量生産における制限要因となる可能性があります。

ターゲットのアーク放電

グラファイトターゲットは、ターゲット表面で突然局所的な放電が発生するアーク放電を起こしやすいです。アーク放電は、小さな粒子(マクロ)を基板に吹き付け、膜の品質と性能を損なう欠陥を生成する可能性があります。

目標に応じた適切な選択

スパッタリング戦略は、最終的な炭素膜に必要とする特性と直接的に一致している必要があります。

- 単純な導電性コーティングが主な焦点である場合: 低電力で基板バイアスなしの標準DCマグネトロンスパッタリングを使用します。

- 最大の硬度と低摩擦が主な焦点である場合: 応力を管理しながらsp³結合の形成を促進するために、慎重に最適化された負の基板バイアスを用いたDCまたはHiPIMSスパッタリングを使用します。

- 光学特性または機械的特性の調整が主な焦点である場合: 膜の構造をさらに変更するために、水素(a-C:Hを生成するため)または窒素(CNxを生成するため)をチャンバーに添加する反応性スパッタリングを検討します。

成膜のエネルギーと組成を習得することで、幅広い要求の厳しいアプリケーション向けに炭素膜を正確に設計できます。

要約表:

| 目標 | 推奨されるスパッタリング方法 | 主要な膜特性 |

|---|---|---|

| 導電性コーティング | 標準DCマグネトロン(低電力、バイアスなし) | 軟質、グラファイト様(高sp²) |

| 最高の硬度と低摩擦 | 最適化された基板バイアスを用いたDC/HiPIMS | 硬質、DLC(高sp³) |

| 調整された光学/機械的特性 | 反応性スパッタリング(H₂またはN₂を使用) | カスタムa-C:HまたはCNx膜 |

次世代の炭素コーティングを設計する準備はできましたか?

KINTEKでは、研究室および研究用途向けの高度なスパッタリングソリューションを専門としています。硬質で耐摩耗性のDLC膜を成膜する場合でも、導電性のアモルファスカーボンコーティングを正確に調整する場合でも、当社の専門知識と高純度グラファイトターゲットが卓越した結果を保証します。

当社がお手伝いできること:

- 調整された膜特性のためにsp²/sp³結合比を正確に制御します。

- 内部応力を管理し、密着性を最大化するためにプロセスを最適化します。

- 単純な導電層から複雑な機能性コーティングまで、特定のアプリケーションに適切な機器と消耗品を選択します。

当社の実験機器と消耗品がお客様の材料研究をどのように進歩させることができるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート