貴金属ターゲットの用途

半導体製造における役割

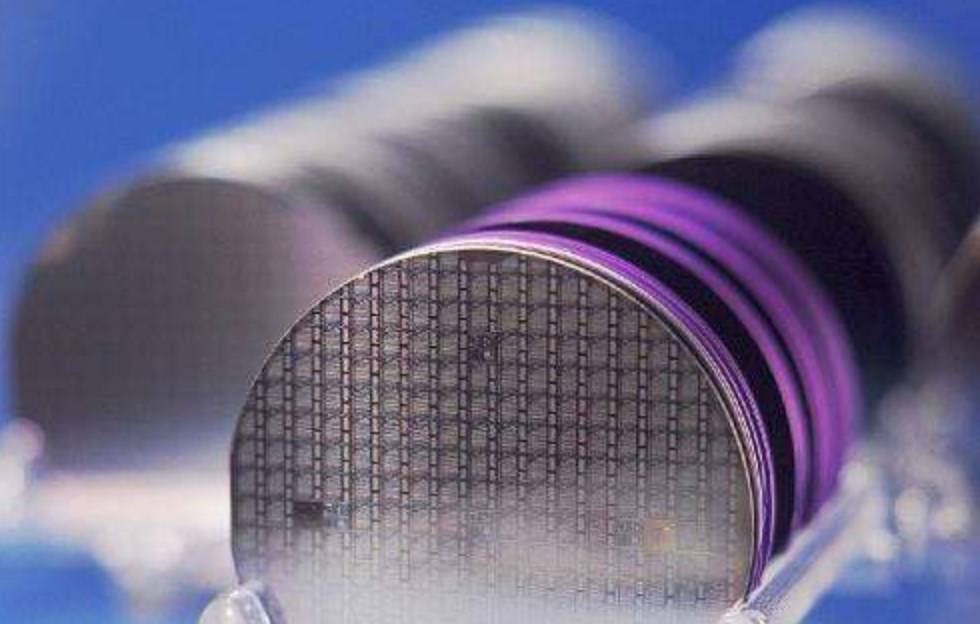

金、銀、プラチナ、ルテニウムなどの貴金属ターゲットは、半導体製造の複雑なプロセスにおいて極めて重要な役割を果たしている。これらの金属は、その合金とともに、超大規模集積回路(ULSI)や高度なチップパッケージング技術の創造に不可欠なコンポーネントです。その用途は、半導体デバイスの機能性と信頼性に不可欠な相互接続材料や裏面コーティングにまで及んでいる。

貴金属ターゲットの使用は、半導体技術の絶え間ない進歩に牽引され、近年急増している。これらの材料は、優れた電気伝導性、熱安定性、耐食性が特に評価されており、半導体製造の高精度環境において重要な特性となっている。例えば、金と銀はワイヤーボンディングや導電層として広く使用され、白金とルテニウムは拡散バリアや電気めっきのシード層として使用されている。

チップパッケージング技術の進化は、これらの貴金属の需要をさらに増大させている。3Dスタッキングやウェーハレベルパッケージングなどの高度なパッケージング技術には、複雑な熱的・機械的ストレスに耐える材料が必要です。貴金属ターゲットはこれらの厳しい要件を満たし、最終半導体製品の完全性と性能を保証します。

まとめると、半導体製造における貴金属ターゲットの役割は、多面的で不可欠なものです。そのユニークな特性と適応性により、最先端半導体技術の開発に不可欠なコンポーネントとなり、技術革新のたびに業界を前進させています。

具体的な用途

貴金属スパッタリングターゲットは、半導体製造プロセスにおいて極めて重要な役割を果たし、電子デバイスの性能と信頼性を高める様々な重要な機能を担っています。金、銀、白金、ルテニウム、およびそれらの合金を含むこれらのターゲットは、表9-26に詳しく示 されており、業界における多様な用途が示されている。

超大規模集積回路(ULSI)の領域では、貴金属ターゲットが相互接続材料として採用され、異なる部品間の効率的な電気伝導性を確保している。この用途は、高度なチップパッケージング技術において特に重要であり、これらの接続の完全性は、半導体デバイスの全体的な機能と速度に直接影響します。

さらに、これらのターゲットは裏面コーティングにも利用され、環境要因や機械的ストレスに対する強固な保護を提供します。このように相互接続と保護という2つの役割を果たすことで、現代の半導体製造において貴金属ターゲットの不可欠な性質が強調される。

表9-26は、これらのターゲットの特定の用途の包括的な概要を示し、その多用途性とそれらが促進する複雑なプロセスを強調している。マイクロエレクトロニクス部品の導電性向上から半導体デバイスの構造的完全性の強化に至るまで、貴金属スパッタリングターゲットの用途は、必要不可欠であるのと同様に多岐にわたる。

貴金属ターゲットの準備

低融点金属用の方法

金、銀、プラチナなどの金属の場合、準備工程は真空溶解と鋳造から始まります。この最初のステップにより、金属の純度と均質性が確保され、半導体製造への応用に不可欠となります。鋳造に続いて、金属は圧延と圧力加工を受けます。これらの技術は、金属をターゲット材料に必要な正確な寸法と微細構造に成形するために不可欠です。

圧延は、特に金属の結晶粒径と配向を精緻化するのに効果的で、スパッタリング工程での性能に大きく影響する。一方、圧力加工は、ターゲット材料の機械的特性と密度をさらに向上させ、半導体製造に必要な厳しい仕様を満たすようにします。

これらの方法は、ターゲット材料の形成を容易にするだけでなく、その全体的な品質と信頼性にも貢献する。真空溶解、鋳造、圧延、加圧処理を組み合わせることで、最終製品の純度と一貫性が最も高くなり、先端半導体技術での使用に理想的なものとなります。

耐火金属の製法

ルテニウム、モリブデン、タングステン、タンタルなどの耐火性金属は、非常に高い融点と耐摩耗性、耐腐食性、耐変形性によって区別されます。これらの特性により、特に半導体製造など、さまざまな高温・高応力用途に欠かせないものとなっている。これらの金属の調製には、粉末冶金分野の高度な技術がしばしば用いられる。

耐火性金属を調製する主な方法の一つは、真空熱間加圧焼結または熱間等方加圧焼結である。これらのプロセスでは、要求の厳しい用途で性能を発揮するために極めて重要な、制御された微細構造を持つ緻密で均質な材料を作り出すことができます。例えば、真空炉で一般的に使用される耐火金属であるモリブデンは、加熱されると抵抗率が著しく上昇するため、最適な性能を維持するために電気制御システムの調整が必要となる。

対照的に、タングステンも耐火性金属であり、さらに高い動作温度に耐えることができるが、より高価である。価格は高いが、タングステンは熱安定性に優れているため、特定の高温環境では好ましい選択肢となる。さらに、グラファイトは、金属元素よりも安価ですが、加熱すると電気抵抗の減少を示し、コストと熱特性が重要な考慮事項であるアプリケーションのための代替手段を提供します。

| 金属 | 真空炉での一般的な使用 | 加熱による抵抗率の変化 |

|---|---|---|

| モリブデン | 広く使用 | 5倍増加 |

| タングステン | 高温での使用 | あまり増加しない |

| 黒鉛 | 費用対効果の高い代替品 | 20%減少 |

材料と調製法の選択は、コスト、熱安定性、電気的特性などの要素のバランスをとりながら、用途の特定の要件に依存する。

微細構造制御

微細構造制御は、特に半導体製造における貴金属ターゲットの調製において重要な側面です。金、銀、プラチナのような低融点金属では、圧力処理と熱処理の組み合わせにより、結晶粒径と配向が綿密に制御されます。この二重のアプローチにより、ターゲット材料は、半導体用途での性能に不可欠な、望ましい機械的特性と均一性を確実に示します。

対照的に、ルテニウムとその合金のような耐火性金属は、その高い融点とユニークな冶金学的特性のために、異なる戦略を必要とします。これらの金属は通常、粉末冶金技術を用いて調製され、粉末粒子のサイズと分布が極めて重要な役割を果たします。焼結プロセスは、真空熱間加圧焼結であれ熱間等方加圧焼結であれ、必要な結晶粒構造と密度を達成するために最適化される。この方法によって、最終的なターゲット材料は耐久性があり、半導体製造における高精度スパッタリング用途に適したものとなる。

低融点金属と耐火性金属の微細構造の制御は、単に特定の粒径や配向を達成することではなく、半導体技術の厳しい要求を満たすように材料を調整することである。最初の溶解と鋳造から最終的な焼結に至るまで、調製プロセスの各段階は、ターゲット材料が信頼性が高く効率的な半導体製造に必要な高い基準を満たすよう、慎重に調整されます。

貴金属ターゲットのリサイクル

リサイクルの重要性

半導体製造において、貴金属ターゲットの効率的な利用は依然として重要な課題です。先端集積回路の生産において重要な役割を担っているにもかかわらず、これらの材料の70%以上が未利用のまま放置されています。このような非効率の結果、相当量の残留ターゲット、トリミング、スクラップが発生し、これらを効果的に管理しなければなりません。

これらの材料をリサイクルすることは、単に環境上の必須事項であるだけでなく、戦略的な経済的決断でもある。リサイクルのプロセスは、貴重な資源を無駄にしないことを保証し、それによって生産コスト全体を削減し、新しい材料の抽出と加工に関連する環境への影響を最小限に抑えます。

さらに、半導体製造における貴金属ターゲットのリサイクルは、持続可能なサプライチェーンを維持するために不可欠である。半導体の需要が伸び続ける中、これらの材料を回収し再利用する能力はますます重要になっている。この実践は、有限な天然資源を保護するだけでなく、半導体産業の長期的な存続にも貢献する。

まとめると、半導体製造における貴金属ターゲットのリサイクルは、資源の利用を最適化し、コストを削減し、業界の持続可能性を確保するために極めて重要である。

物理的リサイクル方法

物理的リサイクル法は、半導体製造における貴金属ターゲットの回収と再利用において重要な役割を果たします。これらの方法は、不純物を効率的に除去し、ターゲットを使用可能な状態に復元するように設計されています。

主な手法のひとつに 機械的処理 これは残留ターゲットの破砕とふるい分けを含む。このステップは、ターゲットを扱いやすい小さな断片に分解し、不純物を除去しやすくするために不可欠である。例えば、ルテニウム・ターゲットは通常、細かい粒子に破砕され、その後、さらなる精製工程にかけられる。

機械的処理に続く 酸洗浄 を行い、残った不純物を溶解・除去する。このステップにより、ターゲット材料は完全に洗浄され、純度と再利用性が高まります。酸洗浄は、半導体用途で構造的完全性と性能を維持するために厳しい精製を必要とするルテニウムのような耐火性金属に特に効果的です。

酸洗浄に加えて 脱酸 および 磁気処理 は、物理的リサイクルプロセスの重要なステップです。脱酸は残留酸素を除去するのに役立ち、そうでなければ再生材料の品質を損なう可能性があります。一方、磁気処理は、存在する可能性のある磁性不純物を分離するために使用され、最終製品に汚染物質がないことを保証します。

これらの物理的リサイクル方法は、再利用のためのターゲットの復元に効果的であるだけでなく、半導体製造の全体的な持続可能性にも貢献します。貴金属ターゲットを最大限に利用することで、これらのプロセスは廃棄物を減らし、これらの材料の生産と廃棄に関連する環境への影響を最小限に抑えるのに役立ちます。

ケミカルリサイクル法

ケミカルリサイクル法は、半導体製造時に発生する残留ターゲットやスクラップからの貴金属回収において重要な役割を果たします。このプロセスは、これらの材料を溶液に溶解することから始まります。これは、その後の化学処理を容易にするための重要なステップです。

いったん溶解した溶液は、化学的沈殿、抽出、吸着を含む一連の複雑なプロセスを経る。これらの工程は、溶液中に存在する他の不純物から貴金属を選択的に分離・濃縮するように設計されている。化学的沈殿は、溶解した金属から固相を形成することを含み、抽出および吸着技術は、特定の試薬または材料を使用して標的金属を捕獲する。

これらの初期段階に続いて、濃縮された貴金属溶液は、揮発性成分や残留不純物を除去することによって金属をさらに精製するプロセスである蒸留にかけられる。ケミカル・リサイクル・プロセスの最終段階には、精製された金属の分解または還元が含まれる。これは通常、水素の使用によって達成され、金属化合物を元素の形に還元し、高純度の貴金属を得る。

これらの高純度金属は、半導体製造工程で再利用することができ、それによって材料利用のループを閉じ、廃棄物を大幅に削減することができる。