マグネトロンスパッタリングにおいて、膜厚均一性とは、基板の表面全体にわたって薄膜の厚さがどれだけ一貫して維持されているかを示す重要な尺度です。これは、完全に均一なコーティングと、ある領域では厚く、別の領域では薄いコーティングとの差であり、平均厚さからのパーセンテージ偏差として表されることがよくあります。

高い膜厚均一性を達成することは、単一の設定ではなく、スパッタリングシステムの物理的な幾何学的形状とプロセスパラメータのバランスを取ることにかかっています。目標は、ターゲット材料から放出された原子が基板の全領域に均等に堆積することを保証することです。

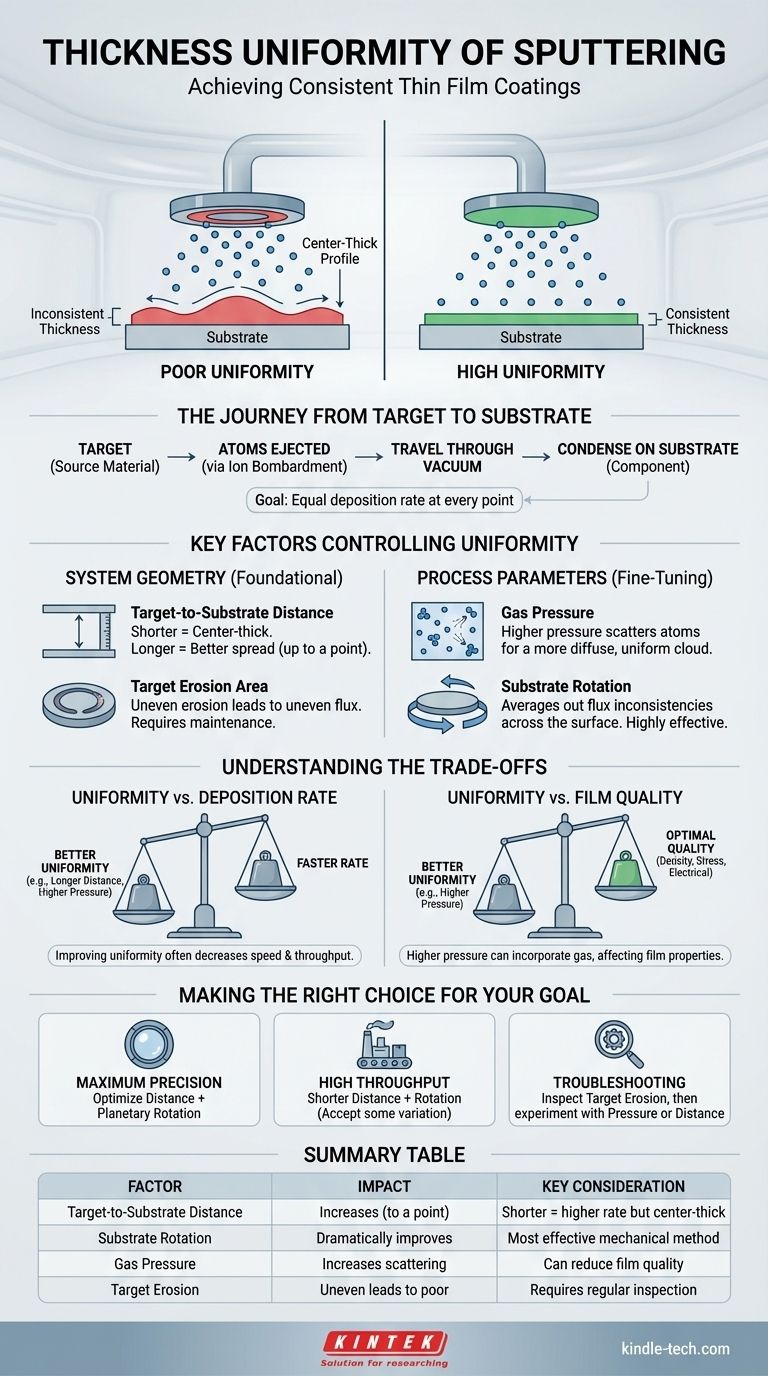

ターゲットから基板への道のり

基本的な成膜プロセス

あらゆるスパッタリングシステムでは、プラズマからのイオンがターゲットとして知られるソース材料に衝突します。この衝突によりターゲットから原子が放出され、それらの原子は真空チャンバーを通過し、コンポーネントである基板上に凝縮します。

この堆積膜の総厚さは、特定の期間にわたって一定の成膜速度を維持することによって制御されます。課題は、この速度が基板上のすべての点で同じであることを保証することにあります。

均一性が重要な理由

ほとんどの高度なアプリケーションにおいて、不十分な均一性は重大な障害となります。精密光学では、膜厚のばらつきが光の透過を歪める可能性があります。半導体では、電気的特性の一貫性の欠如やデバイスの故障につながる可能性があります。保護コーティングでは、薄い部分は腐食や摩耗の起点となる可能性があります。

膜均一性を制御する主要因

膜の最終的な均一性は、いくつかの相互作用する要因の結果です。これらは大まかにシステムの幾何学的形状とプロセスパラメータに分けることができます。

システム幾何学的形状:基本的な要因

スパッタリングチャンバーの物理的なレイアウトが、均一性に最も大きな影響を与えます。

ターゲット・基板間距離: これは材料源(ターゲット)と基板との距離です。距離が短いと成膜速度は上がりますが、基板の中心により多くの材料が到達するため、「中心が厚い」プロファイルになりがちです。距離を広げると原子フラックスがより広がり、ある程度までは均一性が向上します。

ターゲットエロージョン領域: マグネトロンスパッタリングでは、磁場がプラズマをターゲット上の特定の領域(「レーストラック」として知られる)に閉じ込めます。このエロージョン領域のサイズ、形状、摩耗パターンが、スパッタされた原子の発生源を直接決定します。不均一に摩耗したターゲットからは、均一なコーティングを生成することはできません。

プロセスパラメータ:結果の微調整

幾何学的形状が設定されたら、プロセスパラメータを使用して成膜を微調整します。

ガス圧力: チャンバー内の不活性ガス(アルゴンなど)の圧力は重要な役割を果たします。圧力が非常に低いと、原子はまっすぐな「直進」経路を移動し、均一性が低下する可能性があります。圧力を上げると衝突が増え、スパッタされた原子が散乱され、より拡散した均一なコーティングクラウドが形成されます。

基板の回転: これは、均一性を向上させるために最も効果的な機械的方法です。成膜中に基板を回転させることにより、ターゲットからの材料フラックスの不整合が表面全体で平均化されます。

トレードオフの理解

完璧な均一性を達成するには、他のプロセス目標との妥協が必要になることがよくあります。このバランスがスパッタリングプロセスの開発の中心となります。

均一性と成膜速度のトレードオフ

均一性と速度の間には基本的なトレードオフがあります。ターゲット・基板間距離を長くしたり、散乱を増やすためにガス圧を上げたりするなど、均一性を向上させるための手法は、ほぼ常に成膜速度を低下させます。これは、プロセスが長くなり、スループットが低下し、コストが増加することを意味します。

均一性と膜品質のトレードオフ

ガス圧が高いと均一性は向上しますが、ガス原子が成長中の膜に取り込まれる可能性も高まります。これにより、膜の密度、内部応力、電気的または光学的特性が変化する可能性があります。理想的な圧力とは、膜に要求される性能特性を損なうことなく、許容可能な均一性を提供するものです。

目標に応じた適切な選択を行う

均一性を達成するための戦略は、アプリケーションの特定の要件によって決定されるべきです。

- 精密アプリケーションのために最大の均一性を最優先する場合: 最適化されたターゲット・基板間距離と、連続的な惑星式基板回転を組み合わせます。

- 高いスループットとコスト効率を最優先する場合: より短いターゲット距離を使用することでわずかに低い均一性を受け入れる必要があるかもしれませんが、重大な不整合を避けるために基板の回転は引き続き強く推奨されます。

- 不十分な均一性を持つ既存のプロセスをトラブルシューティングする場合: まず、ターゲットのエロージョントラックに異常がないか確認します。次に、ガス圧力またはターゲット・基板間距離をわずかに増加させる実験を体系的に行います。

結局のところ、膜厚均一性を習得することは、プラズマの物理学とシステムの幾何学的形状のバランスを取り、一貫性があり予測可能な結果を達成することなのです。

要約表:

| 要因 | 均一性への影響 | 主な考慮事項 |

|---|---|---|

| ターゲット・基板間距離 | 距離が長いほど増加する(ある程度まで) | 距離が短い = 速度は速いが中心が厚いプロファイル |

| 基板の回転 | フラックスを平均化することで劇的に改善 | 最も効果的な機械的方法 |

| ガス圧力 | 圧力が高いほど散乱が増え、均一性が向上 | ガス取り込みにより膜品質が低下する可能性あり |

| ターゲットのエロージョン | 不均一なエロージョンは不均一な膜厚につながる | 定期的な検査とメンテナンスが必要 |

ラボの最も要求の厳しいアプリケーション向けに、正確で均一なコーティングを実現します。 KINTEKは、ラボ用スパッタリング装置と消耗品を専門としており、半導体、光学、先端研究に必要な信頼性の高い性能を提供します。専門家がお客様の特定のコーティング要件の最適化をお手伝いします。今すぐお問い合わせいただき、ご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート