ふるい分け分析において、単一の普遍的な「標準サイズ」というものは存在しませんが、この用語は最も頻繁にサンプル重量を指します。ほとんどの用途では、25グラムから100グラムの間のサンプル質量が一般的に受け入れられている出発点となります。ただし、正確な量は、試験される材料の特性と、従うことが求められる特定の業界標準(ASTMやISOなど)に完全に依存します。

ふるい分け分析の核心的な原則は、単一の「標準サイズ」を見つけることではなく、バルク材料を十分に代表するほど大きく、かつすべての粒子がふるいの開口部を通過する機会を持つほど小さい最適なサンプル質量を決定することです。ふるいを過負荷にすることは、不正確な結果の最も一般的な原因です。

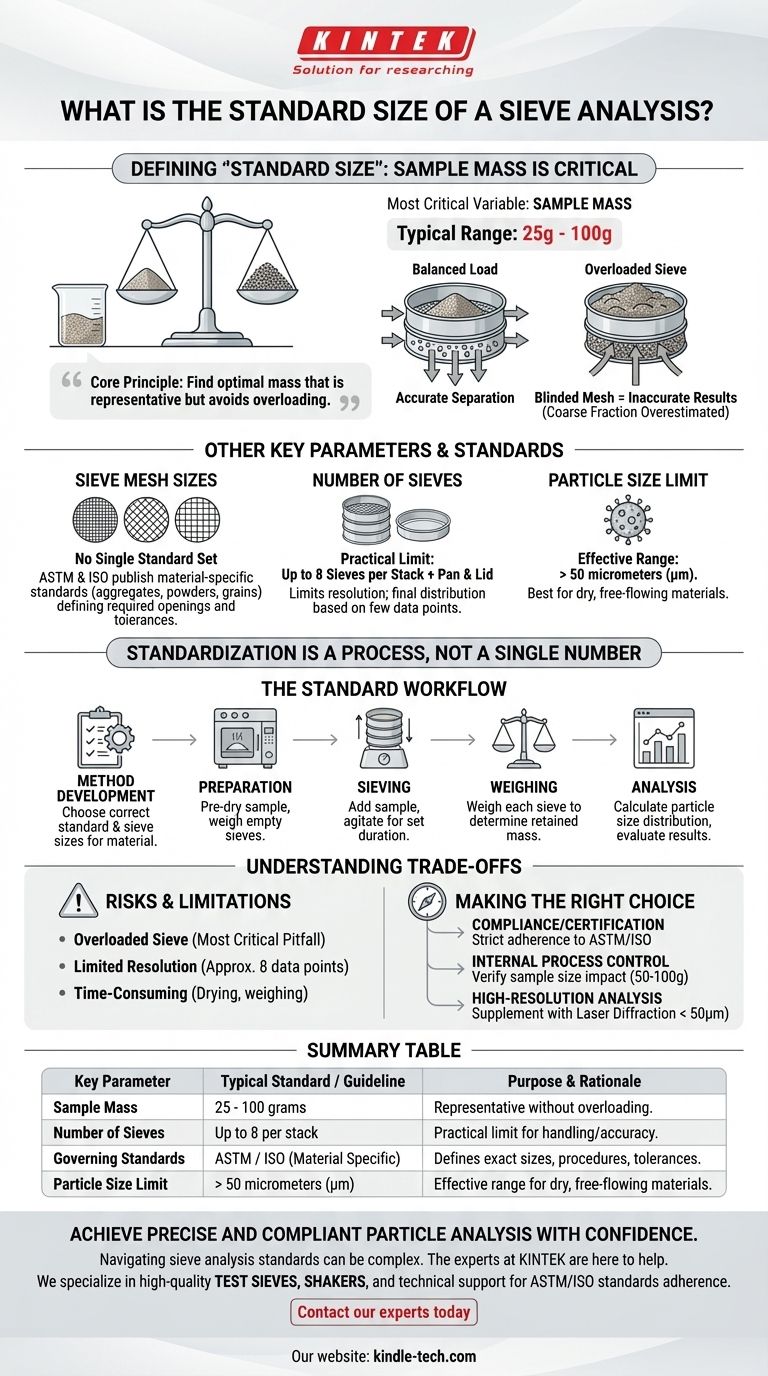

ふるい分け分析における「標準サイズ」の定義

「サイズ」という用語は曖昧になる可能性があります。ふるい分け分析の文脈では、それはいくつかの異なるパラメータを指し、それぞれが標準とベストプラクティスによって規定されています。

サンプル質量(最も重要な変数)

最も重要な「サイズ」は、試験する材料サンプルの質量です。25gから100gの範囲が一般的な推奨事項です。

大きすぎるサンプルを使用すると、ふるいメッシュが目詰まりする可能性があります。これにより、個々の粒子がスクリーンに接触するのを妨げ、粗い画分が過大評価される不正確な測定につながります。

最適な質量は、結果が安定するまで、徐々に小さいサンプル(例:200g、100g、50g)を試験することによって見つけられます。これにより、正確な分離を可能にする最大サンプル負荷を見つけたことが確認されます。

ふるいメッシュサイズ(測定標準)

すべての試験に単一の標準的なメッシュサイズセットがあるわけではありません。代わりに、ASTMやISOのような組織は、骨材、粉末、穀物などの材料に特化した百以上の異なる標準を発行しています。

これらの標準は、その特定の材料に必要なふるいメッシュの開口部を規定します。また、ラボ間の一貫性と比較可能性を保証するために、「試験グレード」ふるい布の製造公差も定義します。

ふるいスタック内のふるいの数

標準的なふるいスタックは、通常、底皿と蓋に加えて、最大8枚のふるいで構成されます。

この物理的な制限により、標準的な分析では、少数のデータ点に基づいた粒度分布曲線が得られます。したがって、最終結果の粒度は、物理的に積み重ねることができるふるいの数によって本質的に制限されます。

標準化は単一の数値ではなくプロセスである

「標準」的なふるい分け分析の結果を得ることは、単一の魔法のサンプルサイズに頼るのではなく、標準化された方法に従うことから生じます。

ASTMおよびISO規格の役割

ASTM(米国材料試験協会)やISO(国際標準化機構)などの機関による権威ある標準が、究極の真実の源です。

これらの文書は、サンプル調製と乾燥から、ふるい分け時間、シェーカーの動き、最終結果の報告方法に至るまで、すべてを詳述した完全な手順を提供します。材料に適切な標準を順守することは、認証と品質管理に不可欠です。

標準的なワークフロー

詳細は異なりますが、一般的な標準化されたプロセスには次のものが含まれます。

- 方法開発: 材料に適した標準とふるいサイズを選択する。

- 準備: サンプルを予備乾燥または調整し、空のふるいを正確に計量する。

- ふるい分け: 事前に計量したサンプルを最上部のふるいに加え、設定時間だけスタックを撹拌する。

- 計量: 各ふるいを再度計量し、各ふるいに保持された画分の質量を決定する。

- 分析: 粒度分布を計算し、結果を評価する。

トレードオフと制限の理解

ふるい分け分析は基礎的な技術ですが、結果の誤解を避けるために、その固有の限界を認識することが重要です。

ふるいが過負荷になるリスク

これは最も重要な落とし穴です。材料が多すぎると、メッシュ上の粒子の層が厚くなりすぎます。通過すべき粒子が捕捉され、結果がより粗い分布に偏ります。

限られた解像度

最大で約8枚のふるいを使用する場合、最終的な分布曲線は少数のデータ点に基づいた近似値となります。粒度分布の詳細な理解が必要な用途では、他の方法が必要になる場合があります。

材料と時間的制約

ふるい分け分析は、一般的に、乾燥した流動性の良い、約50マイクロメートル(µm)より大きい粒子にのみ効果的です。乾燥、計量、ふるい分け、再計量のプロセスも、自動化された粒子分析技術よりも大幅に時間がかかる場合があります。

分析に適切な選択をする

あなたの目標が、標準化へのアプローチ方法を決定します。

- 主な焦点がコンプライアンスまたは認証である場合: 特定の材料に指定されているASTM、ISO、またはその他の業界標準を特定し、厳密に順守する必要があります。

- 主な焦点が内部プロセス制御である場合: 50〜100gの範囲のサンプルから開始し、より小さいサンプルを使用しても各ふるいに保持されるパーセンテージが大幅に変化しないことを確認します。

- 主な焦点が高解像度分析である場合: 微粉末に対するふるい分けの限界を認識し、50 µm未満の粒子の分析をレーザー回折などの方法で補完することを検討してください。

結局のところ、信頼性が高く再現性のあるふるい分け分析は、単一のサンプルサイズに頼るのではなく、標準化された体系的なプロセスに従うことによって達成されます。

要約表:

| 主要パラメータ | 一般的な標準/ガイドライン | 目的と根拠 |

|---|---|---|

| サンプル質量 | 25 - 100 グラム | サンプルがふるいを過負荷にすることなく代表的であることを保証する。 |

| ふるいの数 | スタックあたり最大8枚のふるい | 取り扱いと正確な分離のための実用的な限界。 |

| 準拠標準 | ASTM / ISO(材料固有) | 信頼性が高く比較可能なデータを保証するために、正確なふるいサイズ、手順、許容誤差を定義する。 |

| 粒子サイズ限界 | > 50 マイクロメートル (µm) | この方法を用いた乾燥した流動性のある材料の有効範囲。 |

正確で準拠した粒子分析を自信を持って実現しましょう。

材料のふるい分け分析の特定の標準の具体的な内容をナビゲートするのは複雑な場合があります。KINTEKの専門家がお手伝いします。私たちは、お客様のふるい分けプロセスが精度とASTMまたはISO標準への順守に関して最適化されていることを保証するために、高品質の試験ふるいやシェーカーを含む適切なラボ機器と技術サポートの提供を専門としています。

KINTEKにラボの品質管理をサポートさせましょう。

特定の用途について相談し、ふるい分け分析が完全に標準化されていることを確認するために、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 実験用試験ふるいおよび振動ふるい機

- 乾式・湿式三次元ふるい分け用実験用振動ふるい機

- 実験室用振動ふるい機 スラップ振動ふるい

- 振動ふるい機 乾燥 三次元振動ふるい

- 実験室用ボルテックスミキサー、オービタルシェーカー、多機能回転振動ミキサー

よくある質問

- オーツ麦わらを特定のメッシュふるいを使用した実験用グラインダーで処理する目的は何ですか?ペレット品質の最適化

- カーボンナノチューブの準備における精密分析ふるいの重要性とは?専門家ガイド

- 粒度分布試験のためのふるい分析とは?信頼性の高い粒度測定ガイド

- ふるい分け分析を行う際に取るべき予防措置は何ですか?正確な粒度データを確保する

- 実験室用ふるいのメッシュサイズは?正確な粒子分析のためのマスターフレーム直径とメッシュ開口部

- 触媒再生後に工業用標準ふるいが使用されるのはなぜですか?純度と物理的完全性を確保する

- PEOのホット押出前の粉末処理にふるい分け装置が必要なのはなぜですか?陰極膜の均一性を確保する

- ふるい分けサンプリングの方法とは?正確な粒度分析のためのステップバイステップガイド