薄膜成膜の文脈において、スパッタリング収率とは、ターゲット材料の表面に衝突する1個のエネルギーイオンに対して、ターゲットから放出される原子の平均数を指します。これは、スパッタリングプロセスの効率を定量化する基本的な指標です。収率が高いほど、イオン1個あたりにターゲットから除去される材料が多くなり、一般的に成膜速度が速くなります。

スパッタリング収率は材料の固定された特性ではなく、衝突イベントの動的な結果です。これは、入射イオンとターゲットの表面原子間のエネルギー伝達効率によって根本的に支配され、その効率はイオンエネルギー、質量、角度、およびターゲット自身の結合エネルギーによって制御されます。

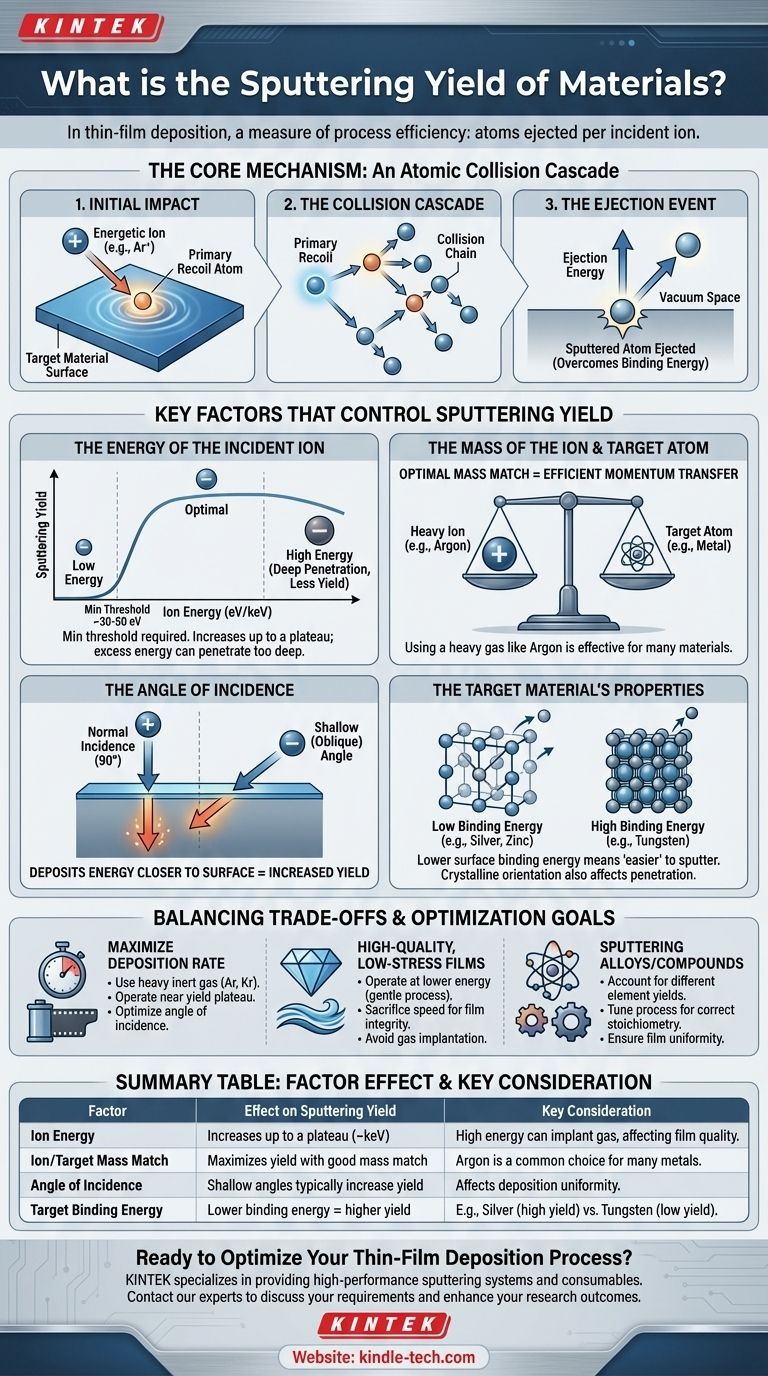

コアメカニズム:原子衝突カスケード

収率を制御するものを理解するためには、まず物理プロセスを理解する必要があります。スパッタリングは、1個のイオンが1個の原子を叩き出す単純な「ビリヤードボール」衝突ではありません。

最初の衝撃

正イオン(通常はアルゴンのようなガスから)が加速されてターゲットに衝突すると、その運動エネルギーを表面の原子に伝達します。これにより、材料の格子内に一次反跳原子が生成されます。

衝突カスケード

これらのエネルギーを得た一次反跳原子は、他の近くの原子と衝突し、それがさらに他の原子と衝突します。これにより、初期の衝撃エネルギーを表面近くの小さな体積全体に急速に分散させる連鎖反応、つまり衝突カスケードが生成されます。

放出イベント

原子は、ターゲットの表面に位置し、表面から離れる方向へのカスケードから十分なエネルギーを受け取った場合にのみ、スパッタリング(放出)されます。このエネルギーは、原子を所定の位置に保持している力を克服するのに十分でなければなりません。

スパッタリング収率を制御する主要因

いくつかの相互依存する変数が、このエネルギー伝達の効率、ひいては最終的なスパッタリング収率を決定します。

入射イオンのエネルギー

ターゲットの結合エネルギーを克服し、スパッタリングを開始するために必要な最小エネルギー閾値は、通常30~50 eVです。

この閾値を超えると、一般的にイオンエネルギーが高くなるにつれて収率は増加します。しかし、非常に高いエネルギー(例えば数keV以上)では、イオンが深すぎる位置に侵入し、表面から遠く離れた位置でエネルギーを堆積させるため、原子の放出に寄与できなくなり、収率は横ばいになるか、あるいは減少し始めます。

イオンとターゲット原子の質量

運動量伝達の効率が重要です。最大のエネルギー伝達は、入射イオンの質量がターゲット原子の質量に密接に一致する場合に発生します。

アルゴンのような重いスパッタリングガスを使用することは、多くの材料にとって効果的です。その質量が、幅広い一般的な金属ターゲットへの効率的な運動量伝達に良い妥協点を提供するからです。

入射角度

ターゲットに浅い(斜めの)角度で衝突するイオンは、より多くのエネルギーを表面近くに堆積させる傾向があります。これにより、真正面から(垂直入射で)衝突するイオンよりもスパッタリング収率が大幅に増加する可能性があります。真正面から衝突するイオンは、エネルギーを材料のより深くまで送り込む可能性があります。

ターゲット材料の特性

ターゲットの表面結合エネルギーが主要な要因です。これは原子を結合させているエネルギーです。亜鉛や銀のように結合エネルギーが低い材料は、スパッタリングされやすく、タングステンのように結合エネルギーが非常に高い材料よりも高い収率を示します。

結晶性ターゲットの場合、結晶格子の配向も重要です。イオンが結晶構造内の開いた「チャネル」に沿って衝突すると、衝突回数が少なく深く侵入できるため、スパッタリング収率が低下します。

トレードオフの理解

単にスパッタリング収率を最大化することが常に主要な目標であるとは限りません。パラメータの選択には、競合する要因のバランスを取ることが伴います。

収率と膜品質

スパッタリング収率を高めるために積極的に高いイオンエネルギーを使用すると、スパッタリングガス(例:アルゴン)が成長中の膜に注入される可能性もあります。これは応力を誘発し、膜の電気的または機械的特性に悪影響を及ぼす可能性があります。

エネルギーの実際的な限界

より高い収率を得るために電力(ひいてはイオンエネルギー)を継続的に増加させても、収穫逓減が起こります。収率は最終的に横ばいになり、余分なエネルギーは熱に変換されます。この熱は、ターゲットやスパッタリングシステムへの損傷を避けるために管理する必要があります。

プロセスの安定性

スパッタリングプロセス自体が時間の経過とともにターゲットの表面を変化させ、そのテクスチャや組成を変える可能性があります。これにより、長い成膜実行中にスパッタリング収率が変動し、膜の一貫性や再現性に影響を与える可能性があります。

目標に応じた最適化方法

スパッタリング収率を制御するアプローチは、特定のアプリケーションの望ましい結果によって決定されるべきです。

- 成膜速度の最大化が主な焦点の場合:重い不活性ガス(アルゴンやクリプトンなど)を使用し、収率が横ばいになる直前のエネルギーレベルで操作し、入射角度を利用するためにターゲットと基板のジオメトリを最適化することを検討してください。

- 高品質で低応力な膜の製造が主な焦点の場合:ガス注入や膜損傷のリスクが少ない穏やかなプロセスにするために、一部の成膜速度を犠牲にして、より低いエネルギーで操作する方が良いかもしれません。

- 合金や化合物のスパッタリングが主な焦点の場合:ターゲット内の異なる元素が異なる個別のスパッタリング収率を持つ可能性があることを考慮する必要があります。これにより、堆積された膜が正しい化学量論を持つことを保証するために、慎重なプロセス調整が必要になる場合があります。

最終的に、スパッタリング収率を理解することで、単にプロセスを実行するだけでなく、薄膜成膜の結果を正確に設計できるようになります。

要約表:

| 要因 | スパッタリング収率への影響 | 重要な考慮事項 |

|---|---|---|

| イオンエネルギー | プラトー(~keV)まで増加 | 高エネルギーはガスを注入し、膜品質に影響を与える可能性がある。 |

| イオン/ターゲット質量の適合 | 良好な質量適合で収率を最大化 | アルゴンは多くの金属にとって一般的な選択肢。 |

| 入射角度 | 浅い角度は通常収率を増加させる | 成膜均一性に影響。 |

| ターゲット結合エネルギー | 結合エネルギーが低いほど収率が高い | 例:銀(高収率)vsタングステン(低収率)。 |

薄膜成膜プロセスを最適化する準備はできていますか?

スパッタリング収率を理解することは、特定のアプリケーションにおいて成膜速度と膜品質のバランスを取る上で重要です。最大のスループットを目指す場合でも、高純度で低応力の膜を製造する場合でも、適切な実験装置が不可欠です。

KINTEKは、研究室向けに高性能スパッタリングシステムと消耗品を提供することに特化しています。お客様の成膜プロセスを正確に制御するための理想的な構成を選択するお手伝いをいたします。

お客様の要件について話し合い、KINTEKのソリューションがお客様の研究および生産成果をどのように向上させることができるかを発見するために、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- ラミネート・加熱用真空熱プレス機

- 真空コールドトラップ直接コールドトラップチラー

- 三次元電磁ふるい分け装置