簡単に言えば、化学におけるふるい分けの目的は、粒状材料を粒度に基づいて区分することです。これは、特定のサイズの開口部を持つスクリーン(メッシュ)を通して材料を通すことによって達成されます。開口部よりも小さい粒子は通過し、大きい粒子は保持されます。

ふるい分けは、単なる単純な分離技術以上のものです。それは、固体材料の最も重要な物理的特性の1つである粒度分布を制御し、分析するための基本的な方法です。この分布は、物質の化学反応性、溶解性、流動性、および最終製品の品質に直接影響を与えます。

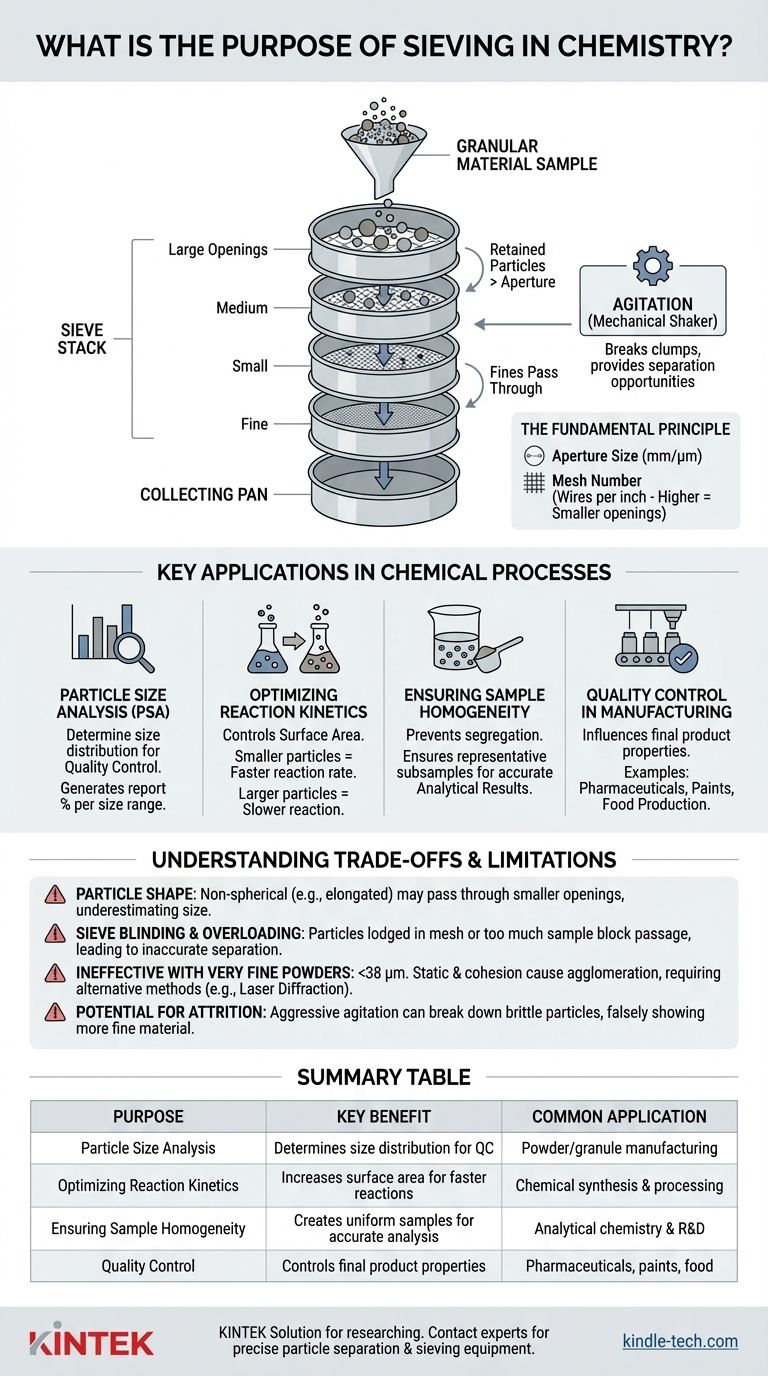

基本原理:ふるい分けの仕組み

ふるい分け(ふるい分析とも呼ばれる)は機械的なプロセスです。その有効性は、単純な物理原理と制御された実行の組み合わせに依存します。

ふるいスタックの仕組み

実験室用ふるいは精密機器であり、通常は円形の金属フレームにワイヤーメッシュスクリーンが底に張られています。

これらのふるいは積み重ねられるように設計されており、最も大きな開口部を持つふるいが一番上に、その下の各ふるいは徐々に小さな開口部を持つように配置されます。最も細かい粒子を収集するために、一番下に固体のパンが置かれます。

攪拌の役割

サンプルは一番上のふるいに置かれ、スタック全体が攪拌されます。これは通常、スタックを振動させたり叩いたりする機械式シェーカーで行われます。

この攪拌には2つの目的があります。材料の塊を分解し、各粒子が開口部を見つけて次のレベルに通過する機会を複数与えることです。

ふるい分け用語の理解

メッシュの開口部のサイズは開口径(アパーチャーサイズ)と呼ばれ、通常ミリメートル(mm)またはマイクロメートル(μm)で測定されます。

また、メッシュ数という用語にも遭遇します。これは1インチあたりのワイヤーの数を指します。メッシュ数が多いほどワイヤーが多く、開口部が小さくなります。例えば、40メッシュのふるいは200メッシュのふるいよりもはるかに大きな開口部を持っています。

化学プロセスにおける主要な応用

粒度制御は、研究、開発、および工業生産全体で重要です。ふるい分けはこの制御のための主要なツールです。

粒度分析(PSA)

最も一般的な応用は、サンプルの粒度分布を決定することです。

各ふるいに保持された材料の重量を測定することで、各サイズ範囲に収まるサンプルの割合を示すレポートとグラフを作成できます。これは、粉末および顆粒の品質管理の基礎となります。

反応速度の最適化

固体を含む化学反応は、その表面でのみ発生します。小さい粒子は、大きい粒子よりもはるかに高い表面積対体積比を持っています。

ふるい分けを使用して微粒子の画分を分離することにより、化学者は反応速度を劇的に増加させることができます。逆に、反応を遅らせるために大きな粒子を使用することもできます。

サンプルの均一性の確保

分析化学では、分析される少量の材料がバッチ全体を代表していることが重要です。

サンプルを均一な粒度範囲にふるい分けすることで、大小の粒子の分離を防ぎ、採取されたサブサンプルが均一であり、再現性のある分析結果が得られることを保証します。

製造における品質管理

粒度は最終製品の特性に直接影響を与えます。

- 医薬品:有効成分の粒度は、体内での溶解速度に影響を与え、生物学的利用能に影響します。

- 塗料およびコーティング:顔料の粒度は、色の不透明度、光沢、および仕上がりを決定します。

- 食品生産:小麦粉、砂糖、またはスパイスの粒度は、食感、口当たり、および混合方法に影響を与えます。

トレードオフと限界の理解

強力である一方で、ふるい分けは完璧な方法ではありません。専門家はその限界と、いつ代替技術を選択すべきかを理解しています。

粒子形状の問題

ふるい分析は、すべての粒子が完全な球体であると本質的に仮定しています。実際には、粒子は細長い(針状)または平らな(薄片状)場合があります。

これらの非球形粒子は、端から、または斜めにメッシュ開口部を通過する可能性があり、その真のサイズを過小評価することにつながります。

ふるいの目詰まりと過負荷

ふるいの目詰まりは、粒子がメッシュ開口部に詰まり、他の粒子が通過するのを妨げる場合に発生します。これは、開口径に非常に近い粒子でよく見られます。

ふるいにあまりにも多くのサンプルを過負荷にすると、厚い材料の層が作成されます。層の奥深くにある粒子はメッシュに到達する機会が得られず、不正確で非効率的な分離につながります。

非常に細かい粉末に対する非有効性

非常に細かい粒子(通常は約38マイクロメートル、または400メッシュふるい以下)の場合、ふるい分けは非実用的になります。

静電気や凝集力などの力により、微粒子が凝集(塊になる)し、メッシュを通過できなくなります。これらの材料には、代わりにレーザー回折や動的光散乱などの技術が使用されます。

摩耗の可能性

ふるいシェーカーの機械的攪拌は激しい場合があります。柔らかい、脆い、またはもろい材料の場合、ふるい分けプロセス自体が粒子を破壊する可能性があります。

この摩耗は、測定中に粒度分布を変化させ、元々存在していたよりも多くの微細材料を示す不正確な結果につながります。

目標に合った適切な選択をする

ふるい分けを効果的に適用するには、まず目的を明確にする必要があります。

- ルーチン品質管理が主な焦点である場合:標準化されたふるいのセットと、攪拌時間およびサンプル重量に関する文書化された手順を使用して、結果が再現可能であり、時間の経過とともに比較可能であることを確認します。

- 化学反応の最適化が主な焦点である場合:ふるい分けを調製ツールとして使用し、表面積と材料処理の理想的なバランスを提供する粒度画分を分離します。

- 分析用のサンプル調製が主な焦点である場合:材料を均一で狭いサイズ範囲にふるい分けして、テストする少量がいずれもバルク材料を真に代表していることを保証します。

- ナノ粒子または凝集性粉末の特性評価が主な焦点である場合:機械的ふるい分けの物理的限界を認識し、不正確なデータを避けるためにレーザー回折などのより適切な方法を選択します。

ふるい分けを習得することは、それが材料の挙動を決定する基本的な物理的特性を直接制御できることを理解することです。

要約表:

| ふるい分けの目的 | 主な利点 | 一般的な応用 |

|---|---|---|

| 粒度分析 | 品質管理のための粒度分布を決定 | 粉末および顆粒の製造 |

| 反応速度の最適化 | 表面積を増やして反応を加速 | 化学合成および処理 |

| サンプルの均一性の確保 | 正確な分析のための均一なサンプルを作成 | 分析化学および研究開発 |

| 品質管理 | 溶解性や食感などの最終製品の特性を制御 | 医薬品、塗料、食品生産 |

正確な粒子分離を実現し、研究室の成果を向上させる準備はできていますか?

KINTEKは、正確な粒度分析と材料分離のために設計された高品質の実験室用ふるいと精密ふるい分け装置を専門としています。医薬品、材料科学、または化学製造のいずれで作業されている場合でも、当社の装置は、反応速度、製品品質、および分析精度にとって重要な要素である粒度分布を制御するのに役立ちます。

今すぐ専門家にお問い合わせください。お客様の特定の実験室のニーズに最適なふるい分けソリューションを見つけ、材料が最高の基準を満たしていることを確認します。

ビジュアルガイド

関連製品

- 実験用試験ふるいおよび振動ふるい機

- 三次元電磁ふるい分け装置

- 乾式・湿式三次元ふるい分け用実験用振動ふるい機

- 実験室用振動ふるい機 スラップ振動ふるい

- ラボ用多機能小型速度調整水平メカニカルシェーカー