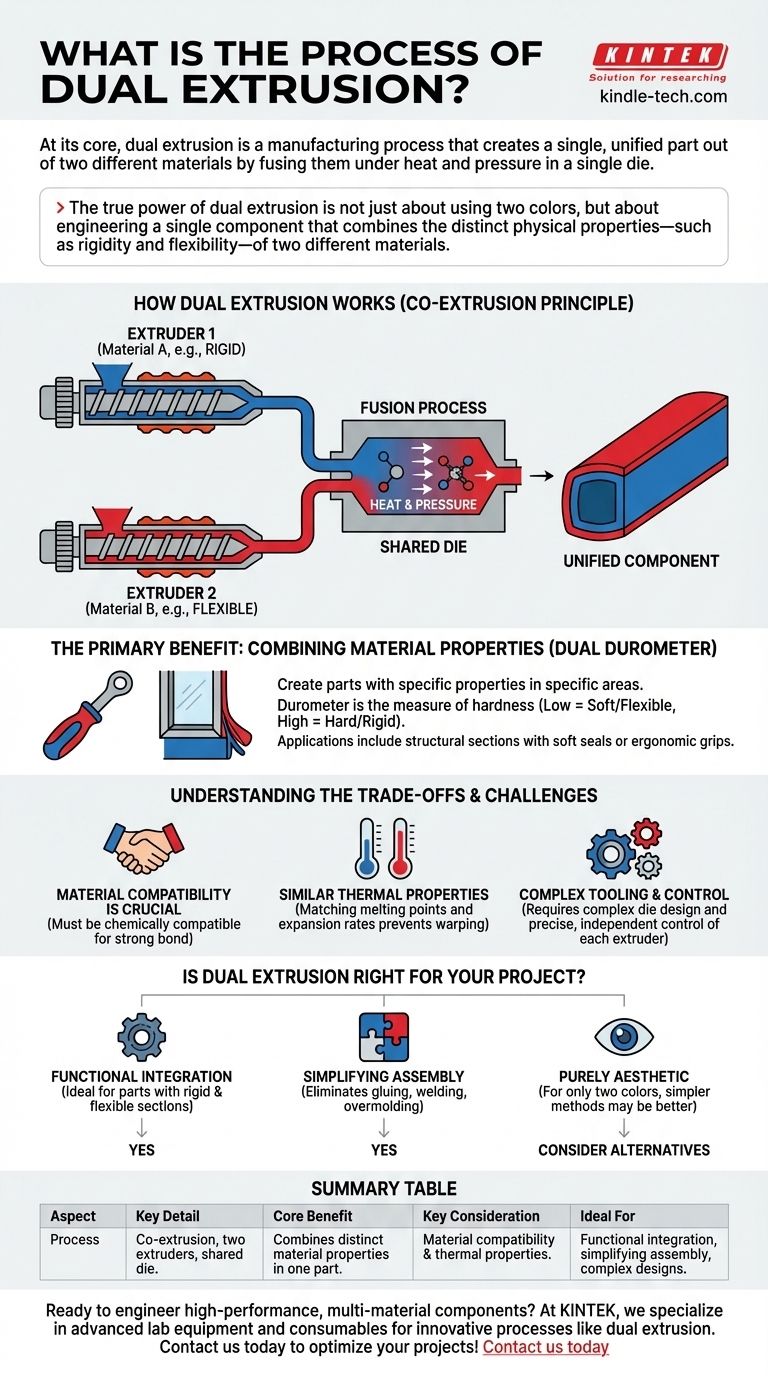

二重押出成形とは、本質的に、2種類の異なる材料から単一の統合された部品を作成する製造プロセスです。これは、2つの異なる材料を別々の押出機から同時に1つの金型に供給し、そこで熱と圧力の下でそれらを融合させることによって実現されます。

二重押出成形の真の力は、単に2色を使うことではなく、2種類の異なる材料の剛性や柔軟性といった明確な物理的特性を組み合わせた単一のコンポーネントを設計することにあります。

二重押出成形の仕組み

二重押出成形は、共押出成形として知られるより広範なプロセスの洗練された形態です。その仕組みを理解することで、なぜそれが複雑な部品の作成に非常に効果的なのかが明らかになります。

共押出成形の原理

このプロセスには、それぞれ特定の材料専用の2つ以上の押出機が関与します。これらの機械は、それぞれの材料を加熱し、前方に押し出します。

共有ダイ(金型)

決定的な要素は、共有ダイです。両方の押出機からの溶融材料は、同時にこの単一の特別に設計されたツールに押し込まれます。

融合プロセス

ダイの内部で、材料は正確な熱と圧力の下で融合します。これにより、単に接合された2つの別々の部品ではなく、分子レベルの結合が形成され、単一の連続したプロファイルが作成されます。

主な利点:材料特性の組み合わせ

このプロセスの最も重要な利点は、特定の領域に特定の特性を持つ部品を作成できることです。これはしばしばデュアルデュロメーター(二重硬度)押出成形として言及されます。

「デュロメーター(硬度)」の理解

デュロメーターは、材料の硬さを測定する標準的な尺度です。低いデュロメーターは柔らかく柔軟な材料を示し、高いデュロメーターは硬く剛性の高い材料を示します。

実用的な応用例

これにより、剛性の構造部分と柔らかく柔軟なシーリング部分またはグリップ部分の両方を持つ部品を作成できます。フレームにクリップで固定するための硬いベースと空気を遮断するための柔らかいフラップを持つ窓のシール、あるいは剛性のコアと柔らかい人間工学に基づいたグリップを持つ工具のハンドルを想像してください。

トレードオフと課題の理解

二重押出成形は強力ですが、成功のためには注意深く管理する必要がある特定の要件を伴う複雑なプロセスです。

材料の互換性が重要

強力で永続的な結合を確実にするためには、2つの材料が化学的に互換性がある必要があります。そうでない場合、部品は層間剥離したり、継ぎ目で破損したりする可能性があります。

類似した熱特性

材料はまた、類似した融点と熱膨張率を持っている必要があります。特性が一致しないと、冷却時に部品が反ったり歪んだりする原因となります。

複雑なツーリングと制御

共押出ダイの設計は、単一材料ダイよりも著しく複雑でコストがかかります。このプロセスではまた、各押出機の温度と圧力に対する正確で独立した制御が必要になります。

あなたのプロジェクトに二重押出成形は適していますか?

このプロセスが正しい選択であるかどうかを判断するには、コンポーネントの基本的な目的を考慮してください。

- 主な焦点が機能統合にある場合: 二重押出成形は、組み合わせシールと取り付けクリップのように、剛性と柔軟性の両方のセクションを持つ単一の部品を作成するのに理想的です。

- 主な焦点が組み立ての簡素化にある場合: このプロセスは、2つの別々のコンポーネントを接着、溶接、またはオーバーモールドする二次的なステップの必要性を排除し、人件費と潜在的な故障点を削減できます。

- 主な焦点が純粋に美観にある場合: 異なる物理的特性を伴わずに2色のみを必要とする部品の場合、よりシンプルで費用対効果の高い製造方法が適している可能性があります。

結局のところ、二重押出成形は、エンジニアが複雑な設計課題に対して高度に統合された単一部品のソリューションを作成できるようにします。

要約表:

| 側面 | 主な詳細 |

|---|---|

| プロセス | 2つの押出機と共有ダイを使用した共押出成形。 |

| 主な利点 | 単一部品内で明確な材料特性(例:剛性・柔軟性)を組み合わせる。 |

| 重要な考慮事項 | 材料の互換性と類似した熱特性が極めて重要。 |

| 理想的な用途 | 機能統合、組み立ての簡素化、および複雑なコンポーネント設計。 |

高性能なマルチマテリアルコンポーネントの設計準備はできましたか?

KINTEKでは、二重押出成形のような革新的な製造プロセスをサポートする高度なラボ機器と消耗品の提供を専門としています。研究開発であれ、生産であれ、当社のソリューションは、正確な材料試験と加工を実現し、優れた結果をもたらします。

KINTEKがお客様のラボのニーズをどのようにサポートし、二重押出成形プロジェクトの最適化に役立つかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 産業・科学用途向けCVDダイヤモンドドーム

- カーボン紙、布、隔膜、銅箔、アルミ箔などの専門的な切断工具

- 医薬品および化粧品用途向け 高せん断ホモジナイザー

- ラボ用カスタムCVDダイヤモンドコーティング

- ラボ用内部ゴムミキサー ゴムニーダー機 混合・混練用