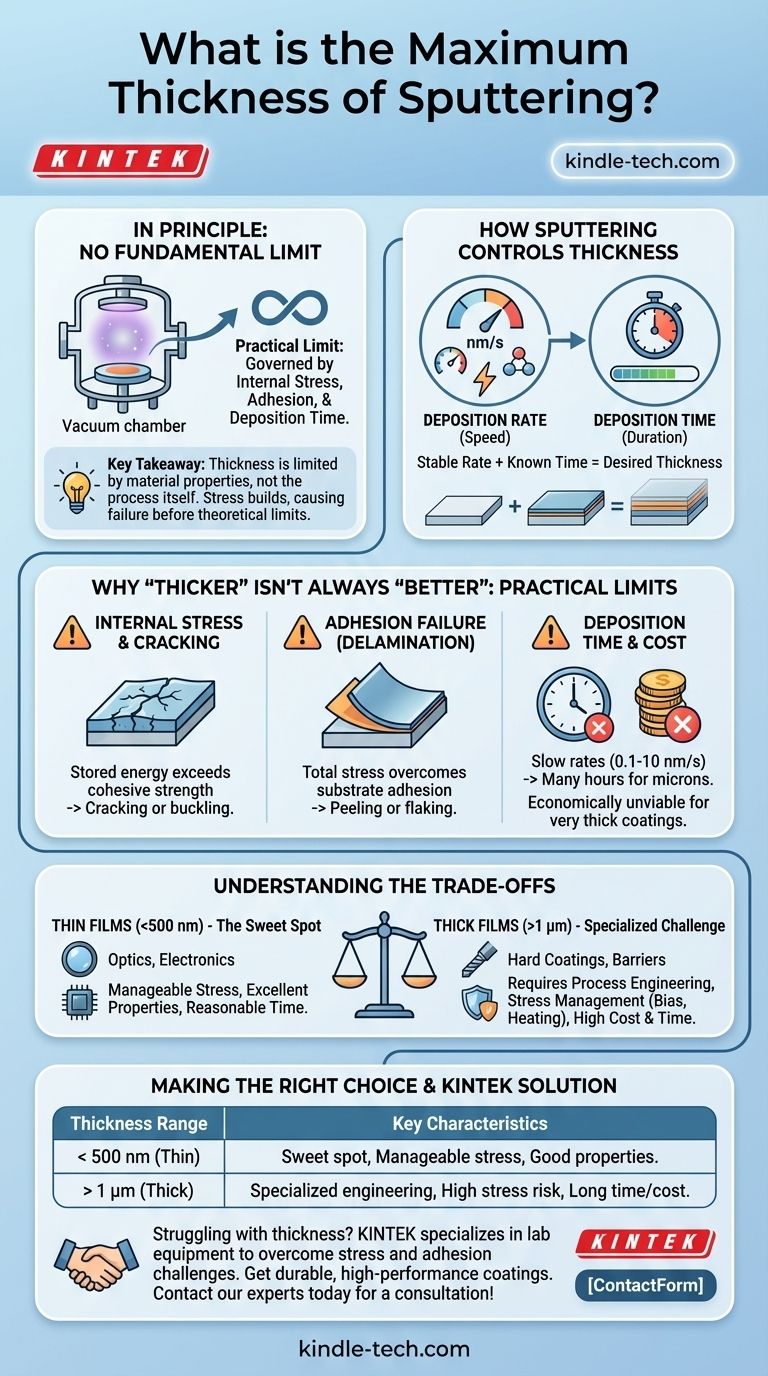

原則として、スパッタリングで作成できる膜の厚さに根本的な上限はありません。しかし、実用的な最大膜厚は、内部膜応力、密着性、成膜時間によって決まり、特殊な用途では通常、数百ナノメートルから数マイクロメートルの範囲になります。

重要な点は、スパッタリング膜厚はプロセス自体によって制限されるのではなく、成膜される膜の材料特性によって制限されるということです。膜厚が増加するにつれて内部応力が蓄積し、理論的な限界に達するずっと前に、膜の亀裂、剥離、または密着不良を引き起こす可能性があります。

スパッタリングが膜厚を制御する方法

スパッタリングは本質的に時間ベースのプロセスです。既知の安定したレートで成膜をどれだけ長く実行するかを制御することで、目的の膜厚を実現します。

成膜レートの役割

成膜レートは、材料が基板上に蓄積する速度であり、通常は1秒あたりのオングストロームまたはナノメートルで測定されます。このレートは、スパッタリング電力、ガス圧力、スパッタリングされる特定の材料などの要因によって決定されます。

成膜時間の重要性

安定した成膜レートが確立されると、膜厚は時間の直接的な関数になります。50 nmの膜を作成するには、既知のレートで必要な時間だけプロセスを実行します。より厚い膜を作成するには、より長く実行します。

なぜ「厚い」ことが常に「良い」わけではないのか:実用的な限界

理論的にはプロセスを無限に実行できますが、真に「厚い」コーティング(例:ミリメートル)を堆積させるずっと前に、実用的な故障に遭遇します。最も重要な障壁は内部応力です。

内部応力と膜の亀裂

ほとんどすべてのスパッタ膜にはあるレベルの内部応力があり、これは圧縮(自己に押し付ける)または引張(自己を引き離す)のいずれかです。この応力は、膜が厚くなるにつれて蓄積します。

臨界膜厚に達すると、この蓄積されたエネルギーが大きくなりすぎます。応力は膜自体の凝集強度を超え、エネルギーを解放するために亀裂が入ったり、座屈したりします。

密着性の低下(剥離)

同様に、膜内の全応力は、基板への密着性を上回ることがあります。膜が厚いほど、表面から引き離す全力が大きくなります。

その結果、膜が完全に剥がれたり剥がれ落ちたりする密着不良(デラミネーション)が発生します。これは、厚いスパッタ膜で最も一般的な破壊モードの1つです。

成膜時間とコスト

スパッタリングの成膜レートは、通常0.1〜10ナノメートル/秒の範囲で、かなり遅いことがよくあります。

数マイクロメートル(数千ナノメートル)の厚さの膜を堆積させるには、数時間かかることがあります。これにより、プロセスが非常に遅くなり、非常に厚いコーティングが迅速に必要とされる用途では経済的に非現実的になります。

トレードオフの理解

「理想的な」膜厚は、望ましい物理的特性(耐摩耗性など)と、応力および時間の固有の限界とのバランスです。

薄膜(< 500 nm):スイートスポット

多くの場合推奨される200 nmのマークを含むこの範囲は、光学および電子機器の多くの用途にとってのスイートスポットです。

この領域では、全応力は通常管理可能であり、膜特性は優れており、成膜時間は妥当です。膜は、自己破壊するほど厚くなることなく、その機能を果たすのに十分な厚さです。

厚膜(> 1 µm):特殊な課題

1マイクロメートルを超える密着性が良く、低応力の膜を達成することは可能ですが、これにはかなりのプロセスエンジニアリングが必要です。

これには、応力を管理するためにガス圧を注意深く調整したり、基板バイアスを使用したり、周期的な熱処理を組み込んだりすることがよくあります。これらの膜は、工具用の硬質コーティングや厚い腐食防止バリアなど、要求の厳しい用途のために予約されています。

目標に合わせた適切な選択を行う

目標膜厚は、最終目標と材料の限界の理解によって決定されるべきです。

- 主な焦点が光学性能または電子性能である場合: 応力とコストを最小限に抑えるため、性能仕様を満たす最も薄い膜をターゲットにします。

- 主な焦点が耐摩耗性またはバリア保護である場合: より厚い膜が必要になる可能性が高いですが、応力を管理し、強力な密着性を確保するためのプロセス開発を計画する必要があります。

- 主な焦点がコストとスループットである場合: スパッタリングは非常に厚い膜(数マイクロメートル)には効率的ではないことを認識し、電気めっきや溶射などの他の方法がより適しているかどうかを評価してください。

最終的に、適切な膜厚は、スパッタリング装置の限界によってではなく、特定の用途の物理的な要求によって決定されます。

要約表:

| 膜厚範囲 | 主な特性と考慮事項 |

|---|---|

| < 500 nm(薄膜) | - ほとんどの用途(光学、電子機器)のスイートスポット - 管理可能な応力レベル - 優れた膜特性 - 妥当な成膜時間 |

| > 1 µm(厚膜) | - 特殊なプロセスエンジニアリングが必要 - 亀裂/剥離のリスクが高い - 応力管理技術(バイアス、加熱)が必要 - 長い成膜時間、高コスト |

アプリケーションに適したスパッタ膜厚の達成に苦労していませんか?

KINTEKでは、内部応力と密着性の課題を克服するのに役立つラボ機器と消耗品の製造を専門としています。当社の専門知識により、薄膜電子機器であれ、厚い保護バリアであれ、お客様の特定のニーズに合わせて調整された、耐久性のある高性能コーティングを確実に得ることができます。

一緒に成膜プロセスを最適化しましょう。今すぐ専門家に相談してください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート