本質的に、スパッタリングの主な欠点は、比較的遅い成膜速度、高い初期装置コスト、および敏感な材料へのプロセス誘発損傷の可能性です。これは、熱蒸着のようなより単純な方法と比較して、より複雑で高価なプロセスであり、その最も基本的な形態は電気的に絶縁性の材料とは互換性がありません。

スパッタリングは高品質で密度の高い薄膜を生成することで有名ですが、万能の最適な解決策ではありません。速度、コスト、材料適合性におけるその限界を理解することは、それが特定の用途にとって正しい選択であるかどうかを判断するために不可欠です。

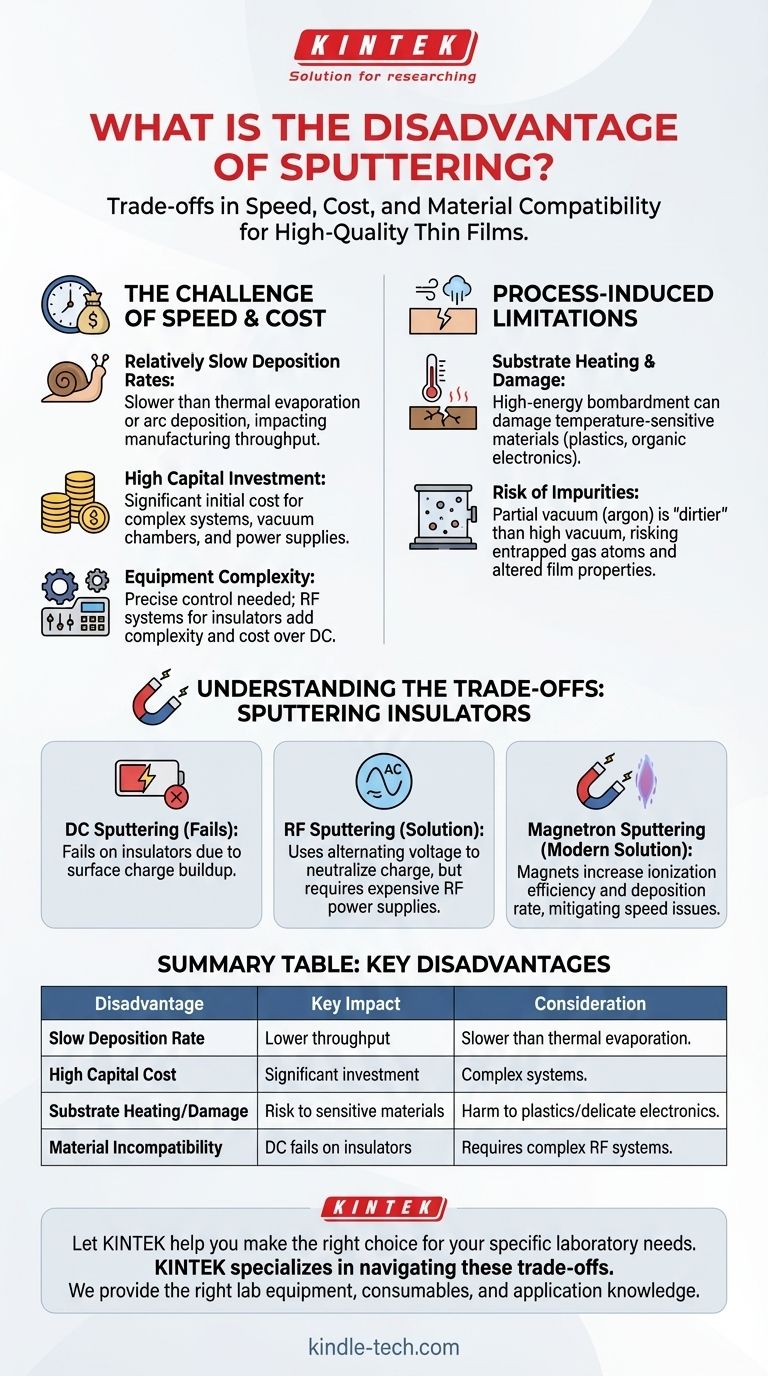

速度とコストの課題

スパッタリングでは、より高い膜品質と引き換えに、スループットの低下と運用上の複雑さの増大というトレードオフが生じることがよくあります。

比較的遅い成膜速度

スパッタリングは、熱蒸着やアーク蒸着などの技術と直接比較すると、一般的に薄膜堆積方法としては低速です。

イオンによってターゲットから原子を物理的に叩き出すプロセスは、材料を沸騰させるよりも本質的に速くありません。二酸化ケイ素(SiO2)のような特定の材料では、スパッタリング速度が特に遅くなり、製造スループットに影響を与える可能性があります。

高い設備投資

スパッタリングシステムは多額の設備投資となります。堅牢な真空チャンバー、高電圧電源、プロセスガス制御、および冷却システムが必要なため、初期費用が高くなります。

この高い参入障壁により、小規模な実験室作業やコストが主な決定要因となる用途には、スパッタリングはあまり適していません。

装置の複雑さ

このプロセスでは、ガス圧力、電力、基板温度など、複数の変数を正確に制御する必要があります。

さらに、絶縁性材料をスパッタリングするには、特殊な高周波(RF)電源とインピーダンス整合ネットワークが必要となり、標準的な直流(DC)システムと比較して複雑さとコストの層が追加されます。

プロセス誘発性の制限

スパッタリングプロセスの高エネルギー性は、膜の密度と密着性には有益ですが、望ましくない副作用を引き起こす可能性もあります。

基板の加熱と損傷

イオンによるターゲットへの衝突と、それに続く高エネルギー原子の基板への移動は、かなりの基板加熱を引き起こす可能性があります。

これは、プラスチックや有機エレクトロニクスなどの熱に敏感な材料をコーティングする場合に有害となる可能性があります。高エネルギーのイオン衝突は、デリケートな材料を物理的に損傷し、その特性を劣化させる可能性もあります。

不純物のリスク

スパッタリングは部分真空下で動作し、アルゴンのようなプロセスガスを必要とします。この環境は、蒸着で使用される高真空よりも「汚れています」。

その結果、プロセスガス原子やその他の残留ガスが成長中の膜に取り込まれ、その電気的または光学的特性が変化するリスクが高まります。

トレードオフの理解:絶縁体のスパッタリング

スパッタリングの最も重要な歴史的な制限の1つは、今日使用されているシステムの異なる種類を定義しています。

絶縁体の問題:DCスパッタリングが失敗する理由

最も基本的な方法であるDCスパッタリングは、ターゲット材料に負のDC電圧を印加することによって機能します。これにより、正のガスイオンが引き寄せられ、ターゲットに衝突して原子が放出されます。

これは導電性のターゲットでのみ機能します。ターゲットが電気絶縁体(誘電体)である場合、イオンからの正電荷がその表面に急速に蓄積します。この「チャージアップ」効果は、入ってくる正イオンを反発させ、ターゲットを事実上汚染し、プロセスを完全に停止させます。

RFソリューションとその欠点

これを克服するために、RFスパッタリングが開発されました。これは、交流の高周波電圧を使用します。サイクルの片方の半分で、ターゲットはイオンによって衝突され、もう一方の半分では電子によって衝突され、正電荷の蓄積が中和されます。

これは効果的ですが、このソリューションには前述の複雑で高価なRF電源が必要であり、能力とコストの間の大きなトレードオフとなります。

マグネトロンスパッタリングの台頭

現代のシステムはほぼすべてマグネトロンスパッタリングを使用しています。ターゲットの後ろに強力な磁石を追加することで、プラズマがターゲット表面の近くに閉じ込められます。これによりイオン化効率が劇的に向上し、結果として成膜速度が向上し、基本的なスパッタリングの核となる弱点の1つが緩和されます。

アプリケーションに応じた適切な選択

堆積方法の選択は、技術的な目標と実際的な制約のバランスを取る必要があります。

- 主な焦点が高スループットと低コストの場合:スパッタリングは理想的ではないかもしれません。特に単純な金属の場合は、熱蒸着を検討してください。

- 主な焦点が敏感な有機基板やプラスチック基板のコーティングの場合:基板の加熱を軽減するためにスパッタリングプロセスを注意深く制御するか、より低エネルギーの堆積方法を検討する必要があります。

- 主な焦点が絶縁性材料(セラミックス、酸化物)のコーティングの場合:DCシステムよりもコストと複雑さが増加することを受け入れ、RFスパッタリングシステムを使用する必要があります。

- 主な焦点が可能な限り最高の膜品質(密度と密着性)の場合:スパッタリングは優れた選択肢ですが、速度とコストのトレードオフを受け入れる必要があります。

結局のところ、スパッタリングを選択することは、速度と単純さよりも膜品質と材料の汎用性を優先するという意図的な決定です。

要約表:

| 欠点 | 主な影響 | 考慮事項 |

|---|---|---|

| 遅い成膜速度 | 製造スループットの低下 | 一部の材料では熱蒸着よりも遅い |

| 高い設備投資コスト | 多額の初期投資 | 複雑な真空、電源、冷却システム |

| 基板の加熱/損傷 | 熱に敏感な材料へのリスク | 高エネルギープロセスはプラスチックやデリケートな電子機器に害を及ぼす可能性がある |

| 材料の非互換性 | DCスパッタリングは絶縁体では機能しない | セラミックス/酸化物には複雑なRFシステムが必要 |

適切な薄膜堆積方法を選択することは、プロジェクトの成功にとって極めて重要です。

スパッタリングには欠点がありますが、高品質で密度の高い膜を生成する能力は、多くの用途で比類がありません。KINTEKの専門家は、研究室やメーカーがこれらのトレードオフを乗り切るのを支援することに特化しています。私たちは、品質、効率、コストに関してプロセスが最適化されるように、適切な実験装置と消耗品、そして深い応用知識を提供します。

KINTEKに適切な選択をさせるお手伝いをさせてください。お客様固有の実験室のニーズに関する個別相談については、今すぐ専門家にご連絡ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート