ふるい振とう法の主な欠点は、非常に微細な材料や完全に球形ではない材料を分析する際に、その精度と信頼性が低下することです。この技術の物理的性質上、細長い粒子や平らな粒子を誤って特性評価し、100メッシュ(約150 µm)よりも細かい粉末には対応が難しく、一般的に50 µmよりも小さいものには不向きです。

ふるい振とう機は粒子径測定において比類のないシンプルさと速度を提供しますが、その精度は材料の物理的特性に根本的に依存します。この方法が機械的な選別に頼っているため、粒子が理想的な球形から逸脱したり、静電気や凝集力の影響を受けるほど微細である場合、誤解を招く結果を生み出す可能性があります。

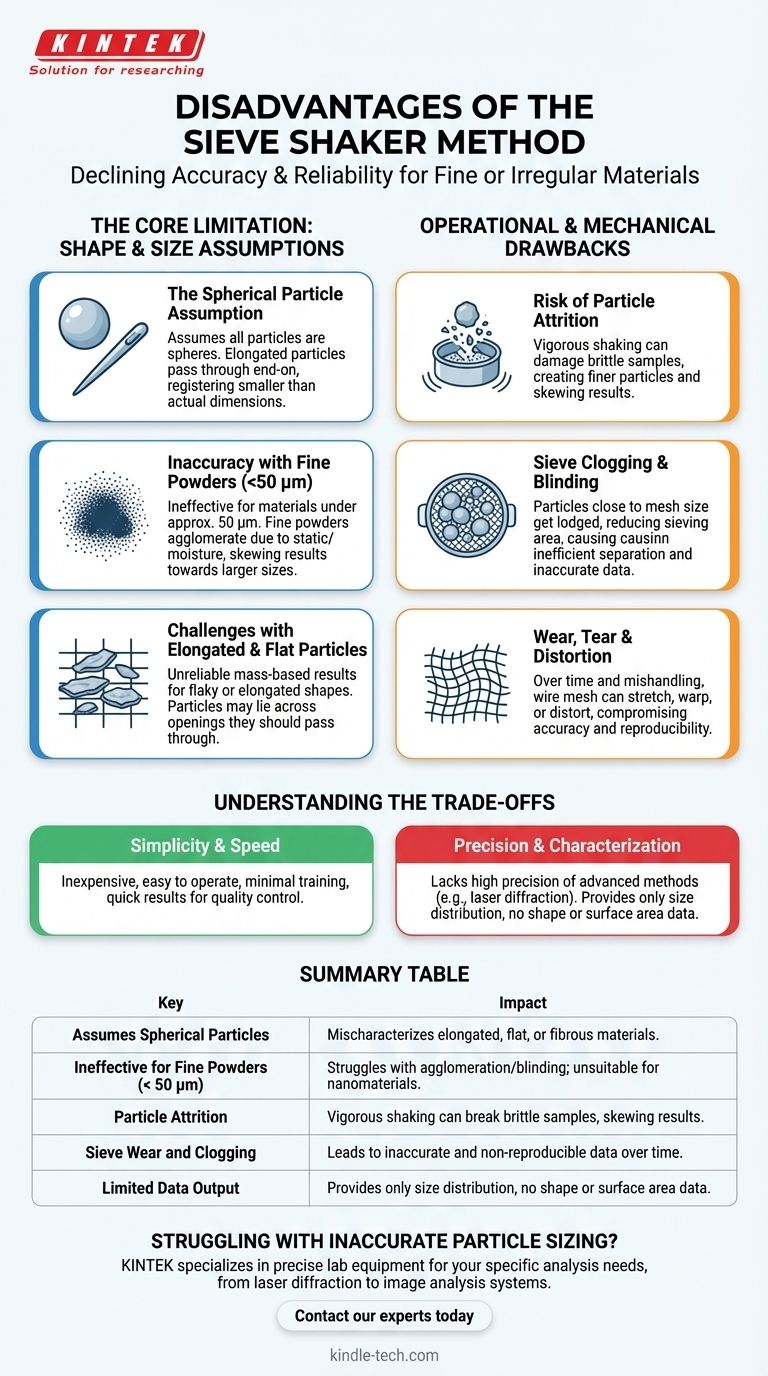

中核的な限界:形状とサイズの仮定

ふるい振とう機は、粒子が特定のサイズの開口部を通過するという単純な原理で動作します。この単純さが、その最大の弱点の源でもあります。

球形粒子の仮定

この方法は、すべての粒子が球形であると本質的に仮定しています。分析は、同じふるい開口部を通過する球の直径に基づいてサイズを報告します。

これは、非球形粒子にとって重大な問題となります。細長い針状の粒子は、端からメッシュを通過することができ、その真の長さや体積ではなく、最小寸法に基づいてサイズが記録されます。

微粉末での不正確さ

粒子サイズが小さくなるにつれて、ふるい振とう機の有効性は急激に低下します。これは、約50 µmよりも小さい材料に特に当てはまります。

微粉末は、静電気力や水分により凝集しやすく、正しいふるいを通過するには大きすぎる塊を形成します。これにより、不正確な分布が生じ、より大きな粒子サイズに偏った結果となります。

細長い粒子や平らな粒子の課題

平らな、薄片状の、または細長い粒子を含む材料の場合、質量ベースの結果はしばしば信頼できません。

これらの形状は、予測通りに流れず、開口部を通過しません。平らな粒子は、通過すべき開口部に横たわることがあり、その結果、実際の寸法が示すよりもはるかに大きなサイズ区分に記録されてしまいます。

操作上および機械的な欠点

理論的な仮定を超えて、ふるい振とう機の物理的な操作は、他の潜在的な誤差の原因を導入します。

粒子摩耗のリスク

ふるい分けに必要な激しい振とう運動は、サンプル自体を損傷する可能性があります。これは摩耗(attrition)として知られています。

脆い材料は分析中に砕け散り、より細かい粒子を生成する可能性があります。これにより、結果が人為的に歪められ、元のサンプルが実際よりも細かいと示唆されることになります。

ふるいの目詰まりとブラインディング

メッシュの開口部のサイズに非常に近い粒子は、開口部に詰まることがあります。この現象はブラインディング(blinding)として知られており、ふるい分けに利用できる領域を効果的に減少させます。

ふるいがブラインディングされると、他のより小さな粒子が通過するのを妨げ、非効率な分離と不正確な結果につながります。

摩耗、損傷、および歪み

ふるいは物理的な器具であり、摩耗の対象となります。時間の経過とともに、また不適切な取り扱いにより、ワイヤーメッシュが伸びたり、歪んだり、変形したりすることがあります。

開口部サイズの変更は、試験の精度と再現性を損ないます。この欠点を軽減するためには、定期的な検査と校正が不可欠です。

トレードオフの理解

ふるい振とう法の欠点は、適切な文脈におけるその大きな利点と比較検討されなければなりません。それは特定の目的を持つツールです。

シンプルさ vs. 精度

ふるい振とう機は安価で操作が簡単であり、最小限のトレーニングで済みます。このシンプルさは、レーザー回折のようなより高度な方法が提供する高い精度を犠牲にすることと引き換えになります。レーザー回折は、特に微粒子に対して、はるかに高解像度のデータを提供できます。

速度 vs. 決定的な特性評価

多くの品質管理アプリケーションでは、ふるい分析は迅速に結果を提供します。しかし、その速度は、サイズ分布しか得られないことを意味します。画像解析のような方法が提供できる粒子の形状、表面積、またはその他の形態学的特性に関する洞察は得られません。

欠点が最小限に抑えられる場合

粗く、自由流動性があり、比較的球形の材料(砂、穀物、プラスチックペレットなど)の場合、これらの欠点のほとんどは無視できます。これらのアプリケーションでは、ふるい振とう機は非常に効果的で信頼性が高く、費用対効果の高いツールであり続けます。

材料に合った適切な選択をする

正しい粒子分析方法の選択は、材料の性質と必要なデータに完全に依存します。

- 粗く、自由流動性の材料(>150 µm)の品質管理が主な焦点である場合: ふるい振とう機の速度とシンプルさは、あなたの目標にとってその欠点をほとんど関係なくします。

- 微粉末またはナノ材料(<50 µm)の分析が主な焦点である場合: ふるい振とう法は不適切であり、レーザー回折や動的光散乱などの代替方法を使用する必要があります。

- 不規則な形状の粒子(例:繊維、薄片)の特性評価が主な焦点である場合: ふるい振とう機は誤解を招くデータを提供し、自動画像解析がはるかに適切な技術です。

最終的に、これらの限界を理解することが、結果を正しく解釈し、適切な分析ツールを選択するための鍵となります。

要約表:

| 欠点 | 分析への影響 |

|---|---|

| 球形粒子を仮定 | 細長い、平らな、または繊維状の材料を誤って特性評価します。 |

| 微粉末(<50 µm)には非効率 | 凝集やブラインディングに苦戦し、ナノ材料には不向きです。 |

| 粒子摩耗 | 激しい振とうにより脆いサンプルが破損し、結果が歪む可能性があります。 |

| ふるいの摩耗と目詰まり | 時間の経過とともに不正確で再現性のないデータにつながります。 |

| 限られたデータ出力 | サイズ分布のみを提供し、形状や表面積のデータはありません。 |

不正確な粒子径測定に悩んでいませんか? ふるい振とう機の限界は、研究室のデータ整合性と効率を損なう可能性があります。微粉末、ナノ材料、または不規則な形状の粒子には、より高度な技術が不可欠です。

KINTEKは、お客様の特定の粒子分析ニーズを満たす精密な実験装置と消耗品を専門としています。 レーザー回折から画像解析システムまで、お客様の材料に正確で信頼性の高い結果を保証するための適切な技術を選択するお手伝いをいたします。

お客様のアプリケーションについて話し合い、研究室に最適なソリューションを見つけるために、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 実験室用試験ふるいおよびふるい機

- 実験室用振動ふるい機 スラップ振動ふるい

- ラボ用単軸横型ポットミル

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器