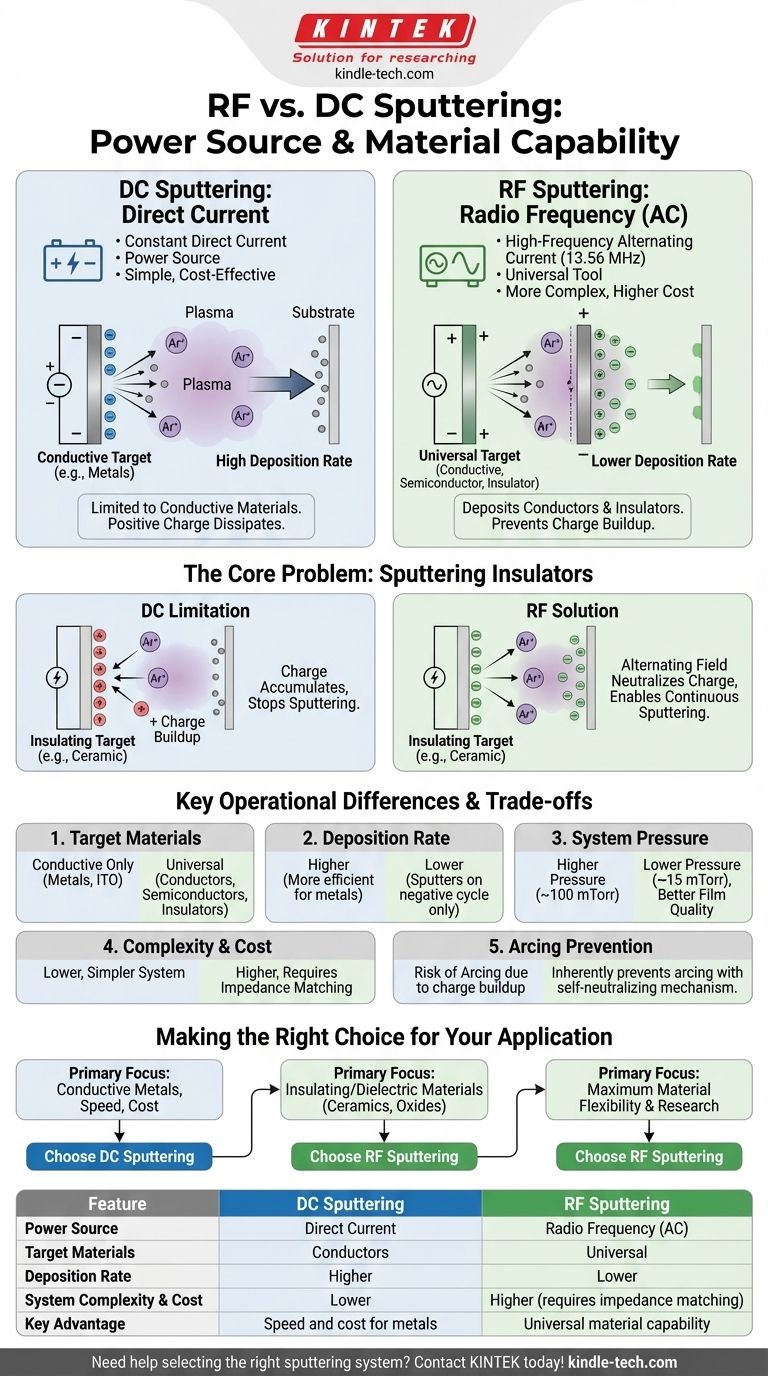

根本的に、RFスパッタリングとDCスパッタリングの違いは電源にあり、この違いが成膜できる材料の種類を直接決定します。 RF(高周波)スパッタリングは高周波交流(AC)を使用するのに対し、DC(直流)スパッタリングは一定の直流を使用します。これにより、RFスパッタリングは導電性材料と絶縁性材料の両方に対応できる万能ツールとなる一方、DCスパッタリングは電気を通す材料の成膜に限定されます。

RFスパッタリングとDCスパッタリングの選択は、どちらのメソッドが「優れているか」ではなく、ターゲット材料に対してどちらが適切かという点にかかっています。DCスパッタリングは導電性金属にとってよりシンプルで、多くの場合高速な方法ですが、RFスパッタリングの交流電場は、非導電性の絶縁性材料を成膜する際の電荷蓄積を克服するために不可欠です。

絶縁性材料のスパッタリングという根本的な問題

RFスパッタリングの必要性は、DCスパッタリングプロセスの根本的な限界から生じました。この限界を理解することが、違いを把握するための鍵となります。

DCスパッタリングの限界:正電荷の蓄積

DCスパッタリングでは、成膜したいターゲット材料に一定の、高電圧の負の電荷が印加されます。この負に帯電したターゲットは、プラズマ中の正に帯電したイオン(通常はアルゴン)を引き付けます。

これらのイオンは、ターゲット表面から原子を物理的に叩き出すのに十分な力で衝突します—これが「スパッタリング」プロセスです。叩き出された原子は移動し、基板をコーティングします。

これは、金属などの導電性ターゲットにとっては完璧に機能します。なぜなら、ターゲットは衝突するイオンからの正電荷を放散できるからです。しかし、ターゲットが絶縁体(セラミックや酸化物など)である場合、電気を通すことができません。イオンからの正電荷がターゲット表面に急速に蓄積し、負の電位を中和し、それ以上の正イオンを反発させるため、スパッタリングプロセスが実質的に停止します。

RFスパッタリングによる解決策:電場の切り替え

RFスパッタリングは、交流電流を使用することでこの問題を解決します。この電流は通常、業界標準の13.56 MHzの周波数です。ターゲットの電気的電位は、1秒間に数百万回、急速に負と正の間で切り替わります。

負の半サイクルの間、ターゲットはDCターゲットのように振る舞い、正イオンを引き付けて原子をスパッタリングします。このとき成膜が行われます。

はるかに短い正の半サイクルの間、ターゲットはプラズマから移動性の電子の洪水を呼び寄せます。これらの電子は、絶縁性表面に蓄積した正電荷を瞬時に中和し、次のスパッタリングサイクルのためにそれを「リセット」します。この絶え間ない電荷の中和こそが、あらゆる材料の連続的なスパッタリングを可能にするものです。

主な動作上の違い

電源の基本的な物理的性質が、これらの2つのシステムが動作する方法にいくつかの実際的な違いを生み出します。

ターゲット材料:決定要因

これが最も重要な区別点です。

- DCスパッタリング: ほとんどの金属やITOのような透明導電性酸化物など、電気伝導性のある材料にのみ有効です。

- RFスパッタリング: 万能。導体、半導体、絶縁体(誘電体)を成膜でき、セラミック、酸化物、その他の非導電性化合物に不可欠です。

成膜速度

どちらの方法でもスパッタリング可能な特定の導電性材料について、DCスパッタリングは一般的により高い成膜速度を提供します。

これは、RFシステムでのスパッタリングがACサイクルの負の部分でのみ発生するためです。対照的に、DCスパッタリングは「常時オン」であるため、金属にとってはより高速で効率的なプロセスになります。

システム圧力とプラズマ

RFスパッタリングは、DCスパッタリング(最大100 mTorrを必要とすることがある)と比較して、より低い動作圧力(多くの場合15 mTorr未満)で安定したプラズマを維持できます。

圧力が低いと、スパッタされた原子が基板に向かう途中でガス分子と衝突する確率が減少します。これにより、より直接的な「見通し線」の成膜経路が作成され、最終的な薄膜の密度と品質が向上する可能性があります。

トレードオフの理解

スパッタリング技術の選択は、能力と複雑性およびコストのバランスを取ることを伴います。

複雑性とコスト

DCスパッタリングシステムは、機械的にも電気的にも単純です。高電圧DC電源は比較的単純であり、システム全体が安価でメンテナンスが容易になります。

RFスパッタリングシステムはより複雑です。専用のRFジェネレーターとインピーダンス整合ネットワークが必要です。これは、プラズマに最大の電力が伝達され、電源に反射されないように電気的負荷を微調整するための重要なコンポーネントです。この追加の複雑さがシステムのコストを増加させます。

速度 対 多様性

中心となるトレードオフは明確です。

- DCは速度とコスト効率を提供しますが、導電性ターゲットに限定されます。

- RFは万能な材料の多様性を提供しますが、成膜速度の低下とシステムの複雑化というコストがかかります。

アークの防止

DCシステムでは、ターゲット上の絶縁性の斑点や汚染物質への電荷蓄積が、アークとして知られる突然の破壊的な電気放電につながる可能性があります。RFスパッタリングの自己中和メカニズムは、この種の電荷蓄積を本質的に防ぎ、より安定したプラズマをもたらし、ターゲットを損傷から保護します。

アプリケーションに最適な選択をする

あなたの決定は、最終的に成膜する必要のある材料と、あなたの運用の優先順位にかかっています。

- 導電性金属を迅速かつ費用対効果の高い方法で成膜することに主な焦点を当てている場合: DCスパッタリングがほぼ常に優れた選択肢です。

- 絶縁体または誘電体材料(セラミックや酸化物など)の成膜に主な焦点を当てている場合: RFスパッタリングが必要かつ標準的な方法です。

- 研究環境で最大限の材料の柔軟性を得ることが主な焦点である場合: RFスパッタリングは、あらゆる種類のターゲット材料で作業できる汎用性を提供します。

この電荷管理における基本的な違いを理解することで、薄膜成膜の目標に合わせた正確なツールを選択できるようになります。

要約表:

| 特徴 | DCスパッタリング | RFスパッタリング |

|---|---|---|

| 電源 | 直流(DC) | 高周波(AC) |

| ターゲット材料 | 導体(金属、ITO) | 導体、半導体、絶縁体 |

| 成膜速度 | 導体ではより速い | より遅い |

| システム複雑性・コスト | 低い | 高い(インピーダンス整合が必要) |

| 主な利点 | 金属の速度とコスト効率 | 万能な材料対応能力 |

ラボの固有の材料に最適なスパッタリングシステムの選択についてサポートが必要ですか?

導電性金属を成膜する場合でも、複雑な絶縁性セラミックを成膜する場合でも、適切なスパッタリング方法を選択することは、研究と生産の結果にとって極めて重要です。KINTEKは、特定の薄膜成膜ニーズを満たすためのスパッタリングシステムを含む、高品質なラボ機器の提供を専門としています。

専門家による最適なソリューションのガイダンスをご利用ください。今すぐお問い合わせいただき、お客様のアプリケーションについてご相談の上、KINTEKがお客様のラボの能力をどのように向上させられるかをご覧ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 真空コールドトラップ直接コールドトラップチラー