製薬において、ふるい分けは基本的な工程です。粒子をそのサイズに基づいて分離し、サンプル中に存在するサイズの範囲を決定するために使用されます。この技術は単に選別のためだけではありません。原材料から最終的な剤形に至るまで、医薬品の安全性、有効性、製造可能性を直接確保する上で不可欠な品質管理ツールです。

製薬におけるふるい分けの核となる機能は、粒子サイズを制御することです。これは、医薬品の溶解速度、バイオアベイラビリティ、含量均一性、安定性に深く影響を与える重要な物理的特性です。これは、各用量の医薬品が一貫しており、意図したとおりに機能することを保証するための基礎となります。

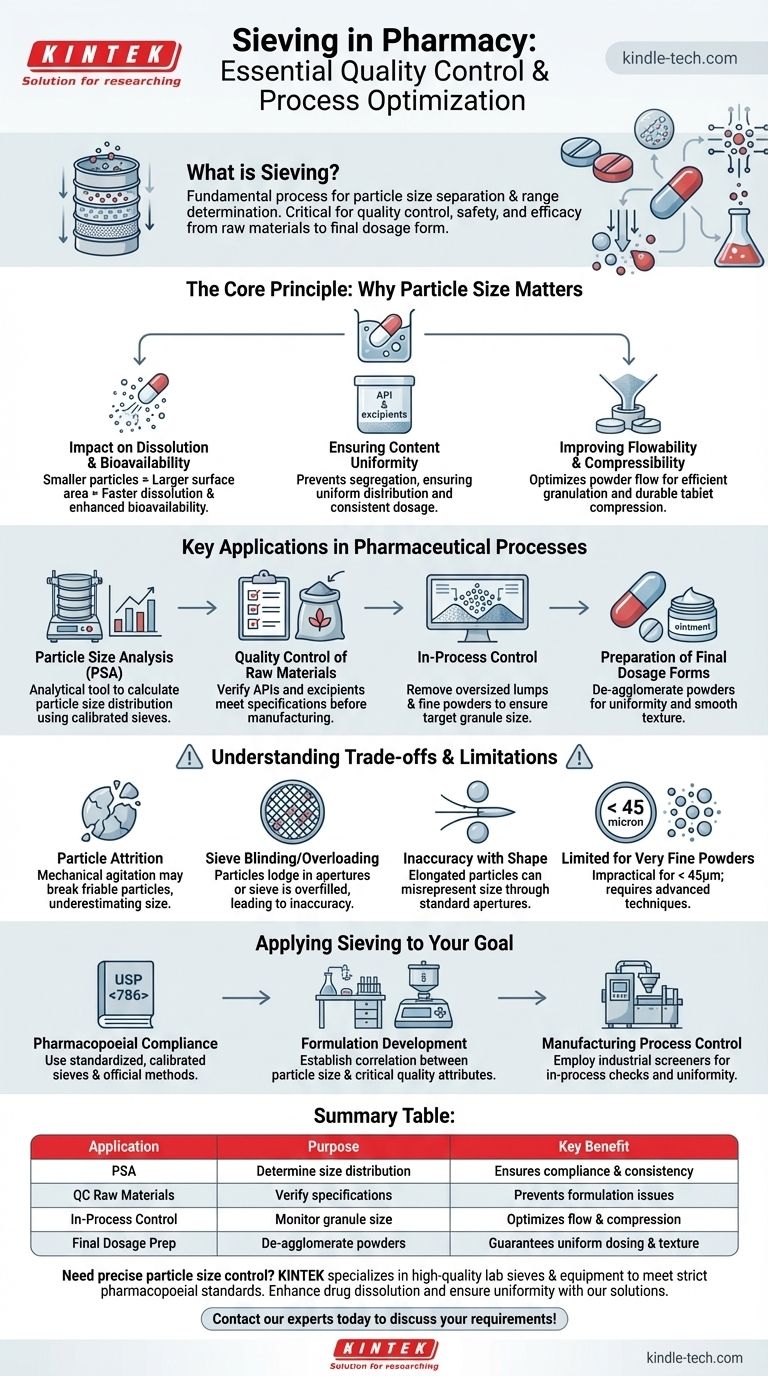

核心原理:なぜ粒子サイズが重要なのか

ふるい分けの応用を理解するには、なぜ粒子サイズが薬物物質の最も重要な物理的特性の1つであるかを把握する必要があります。異なる特性は、製剤内の粒子のサイズと分布に直接依存します。

溶解とバイオアベイラビリティへの影響

薬物は体内に吸収される前に溶解する必要があります。小さい粒子は表面積対体積比が大きく、体液中でより速く溶解することができます。

ふるい分けによって検証されるプロセスを通じて粒子サイズを制御および縮小することにより、製薬科学者は難溶性薬物の溶解速度を向上させ、その結果としてバイオアベイラビリティを高めることができます。

含量均一性の確保

錠剤やカプセルのようなほとんどの固形製剤には、少量の有効医薬品成分(API)と多量の不活性成分(賦形剤)が含まれています。

APIと賦形剤の粒子サイズが大きく異なる場合、混合や取り扱い中に分離する可能性があります。ふるい分けは、すべての成分が互換性のあるサイズ範囲であることを保証し、均一な混合物を促進し、各錠剤が正しい用量を含んでいることを保証します。

流動性と圧縮性の向上

高速打錠機の効率は、ホッパーからダイキャビティへの粉末の一貫した流れに依存します。

粒子サイズと形状は、粉末の流動性に大きく影響します。ふるい分けは、造粒などのプロセス中に使用され、スムーズに流れ、耐久性のある錠剤に均一に圧縮できる定義されたサイズの粒子を生成します。

製薬プロセスにおけるふるい分けの主要な応用

ふるい分けは、研究、開発、製造のワークフローの複数の段階で適用されます。これは分析ツールであると同時に処理ステップでもあります。

粒子サイズ分析(PSA)

これは最も一般的な分析応用です。徐々にメッシュ開口部が小さくなるように校正されたふるいのスタックが組み立てられ、機械式シェーカーに置かれます。

計量された粉末サンプルが一番上のふるいに置かれ、シェーカーがスタックを一定時間振盪します。各ふるいに残った粉末の重量を使用して、重要な品質属性であるサンプルの粒子サイズ分布が計算されます。

原材料の品質管理

製造が開始される前に、APIと賦形剤の両方が仕様を満たしていることを確認するためにテストされます。ふるい分けは、入荷材料が意図された製剤に必要な正しい粒子サイズプロファイルを持っていることを検証するための迅速かつ効果的な方法です。

製造中の工程内管理

錠剤やカプセル用の顆粒の製造中、ふるい分けは大きすぎる塊や微粉末を分離するために使用されます。これにより、顆粒がその後の工程(錠剤圧縮など)で最適な性能を発揮するための目標サイズ範囲内にあることが保証されます。

最終剤形の調製

ふるい分けは、カプセルに充填する前に粉末の凝集を解消し、均一性を確保するために使用されます。軟膏やクリームなどの局所製剤の場合、固形成分をふるいにかけることで、最終製品の滑らかでざらつきのない質感が保証されます。

トレードオフと限界の理解

普遍的に適用される一方で、ふるい分け法には、技術専門家が結果を正確に解釈するために理解しなければならない固有の限界があります。

粒子の摩耗

ふるいシェーカーの機械的な攪拌は、もろい粒子や脆い粒子を破壊する(摩耗)可能性があります。これにより、元のサンプルに存在していたよりも多くの微粒子が生成され、真の粒子サイズが過小評価されることで結果が歪む可能性があります。

ふるいの目詰まりと過負荷

目詰まりは、粒子がふるいの開口部に詰まり、他の粒子が通過するのを妨げるときに発生します。ふるいにあまりにも多くの粉末を過負荷にかけると、粒子がメッシュを通過する機会がなくなり、不正確な結果につながります。

特定の粒子形状での不正確さ

標準的なふるい分析は、粒子がほぼ球形であると仮定しています。細長い粒子や針状の粒子は、実際の長さよりも小さい開口部を端から通過する可能性があり、そのサイズが誤って表現されることになります。

非常に微細な粉末への使用制限

ふるい分けは、一般的に約45ミクロンより大きい粒子に効果的です。ナノ粒子や非常に微細な粉末の場合、この方法は実用的ではなく、レーザー回折や動的光散乱などのより高度な技術が必要です。

製薬目標へのふるい分けの適用

ふるい分けの具体的な適用は、製薬ライフサイクルにおけるあなたの目的に依存します。

- 薬局方への準拠が主な焦点である場合:粒子サイズ分布については、標準化された校正済み試験ふるいを使用し、公式モノグラフ(例:USP <786>)に概説されている特定の試験方法に従う必要があります。

- 製剤開発が主な焦点である場合:分析ふるい分けを使用して、粒子サイズ分布と溶解プロファイルや錠剤硬度などの重要な品質属性との直接的な相関関係を確立します。

- 製造工程管理が主な焦点である場合:工程内チェックのために工業規模のふるい(スクリーナーと呼ばれることもあります)を使用して、顆粒の均一性を確保し、粉末の流れを改善し、バッチ間のばらつきを最小限に抑えます。

最終的に、ふるい分けの原理を習得することは、製薬におけるほぼすべての固形製剤の品質、安全性、治療性能を管理するための基本です。

要約表:

| 用途 | 目的 | 主な利点 |

|---|---|---|

| 粒子サイズ分析(PSA) | 粒子サイズ分布の決定 | コンプライアンスとバッチの一貫性を確保 |

| 原材料の品質管理 | APIと賦形剤の仕様確認 | 製造前の製剤問題を防止 |

| 工程内管理 | 製造中の顆粒サイズの監視 | 流動性と錠剤圧縮を最適化 |

| 最終剤形の調製 | カプセル/軟膏用の粉末の脱凝集 | 滑らかな質感と均一な投与量を保証 |

医薬品開発または製造において、正確な粒子サイズ管理が必要ですか? KINTEKは、厳格な薬局方基準を満たすように設計された高品質のラボ用ふるいおよび機器を専門としています。研究開発から品質管理まで、当社のソリューションは、薬物溶解性の向上、含量均一性の確保、および生産プロセスの合理化を支援します。今すぐ専門家にお問い合わせください。お客様の特定のふるい分け要件について話し合い、優れた製品品質を実現します。

ビジュアルガイド