半導体製造において、スパッタリングは、材料を超薄膜でシリコンウェハ上に堆積させるための高精度プロセスです。これは、ターゲットと呼ばれるソース材料に、真空中で高エネルギーのイオンを衝突させることによって機能します。この衝突により、ターゲットから原子が物理的に叩き出され、それらの原子がウェハ上に移動して凝縮し、完全に均一で純粋なコーティングを形成します。

スパッタリングの本質は、ペンキをスプレーするというよりも、制御された原子スケールのサンドブラストに近いものです。材料を移動させるのに熱ではなく物理的な運動量を使用するため、製造業者は集積回路を形成する層の厚さ、純度、品質に対して優れた制御を得ることができます。

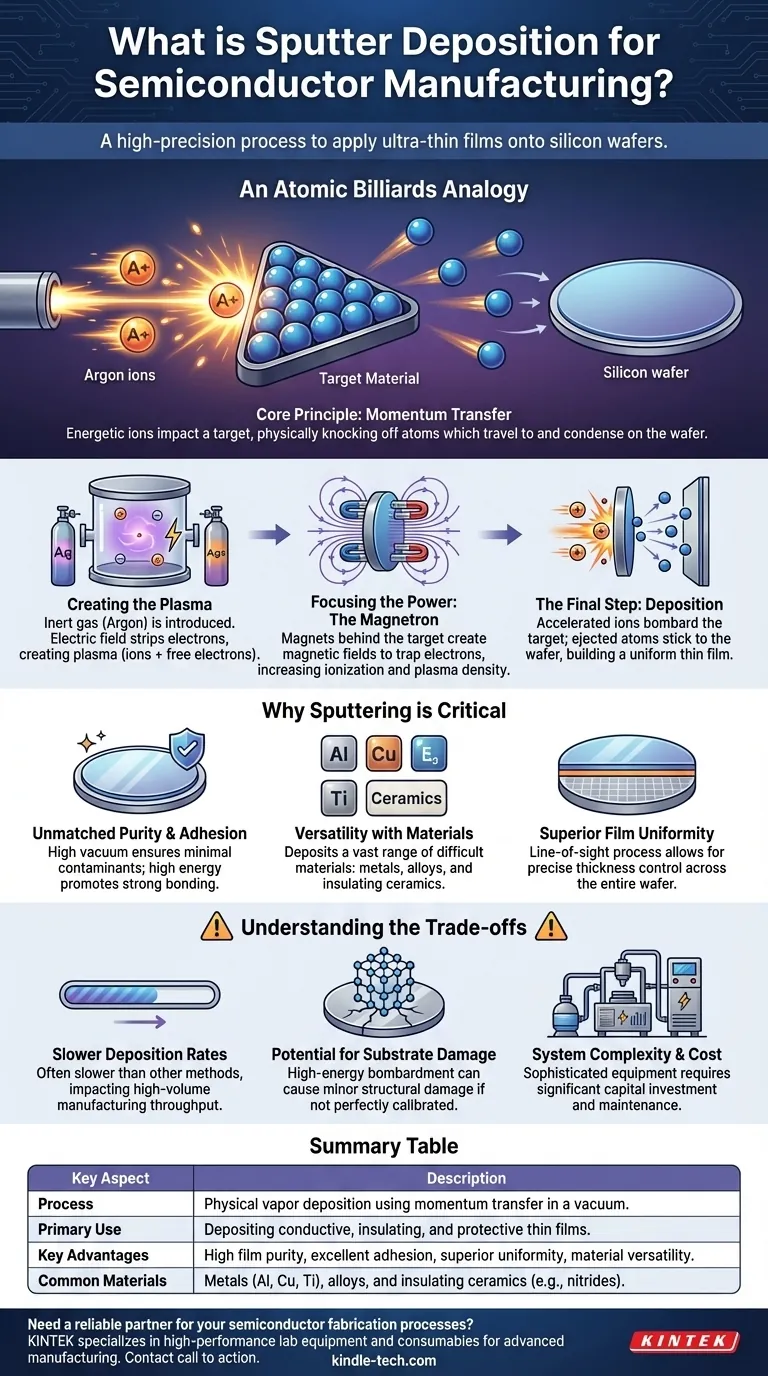

スパッタリングの仕組み:原子ビリヤードのアナロジー

スパッタリングを理解するためには、溶解や化学反応といった概念から離れることが不可欠です。このプロセスは完全に機械的であり、高度に制御された環境下での個々の原子間の運動量伝達によって駆動されます。

基本原理:運動量伝達

スパッタリングは単純な物理学の原理に基づいています。密に詰められたビリヤードボールのラック(ターゲット材料)を想像してください。

次に、キューボール(高エネルギーイオン)をそのラックに打ち込みます。衝突により運動量が伝達され、ボールがあらゆる方向に飛び出します。スパッタリングでは、これらの放出された「ボール」が個々の原子であり、ウェハに衝突するまで移動します。

イオンの生成:プラズマ

「キューボール」は、不活性ガス、通常はアルゴンを真空チャンバーに導入することによって生成されます。

電場を印加すると、アルゴン原子から電子が剥ぎ取られます。これにより、正に帯電したアルゴンイオンと自由電子の雲であるプラズマが生成されます。

パワーの集束:マグネトロン

最新のシステムでは、ターゲット材料の裏側に強力な磁石をマグネトロンと呼ばれる構成で使用します。

この磁場は、ターゲット表面近くの電子を閉じ込めます。これらの閉じ込められた電子は、はるかに長いらせん状の経路を移動し、より多くのアルゴン原子と衝突してイオン化する確率を劇的に高め、必要な場所に高密度で効率的なプラズマを生成します。

最終工程:堆積

正に帯電したアルゴンイオンは電場によって加速され、負に帯電したターゲットに衝突します。

ターゲットから放出された原子は真空を通過し、基板(シリコンウェハ)に付着し、徐々に優れた均一性を持つ薄膜を構築します。

なぜスパッタリングが現代のエレクトロニクスにとって極めて重要なのか

スパッタリングは単なる多くの選択肢の一つではなく、微細構造を構築する上で提供する独自の利点により、チップ製造における基礎技術となっています。

比類のない純度と密着性

プロセス全体が高真空下で行われるため、膜内に閉じ込められる汚染物質は事実上存在しません。スパッタされた原子の高い運動エネルギーは、それらがウェハ表面にしっかりと結合するのを助け、非常に耐久性があり信頼性の高い層を形成します。

材料の多様性

スパッタリングは、そうでなければ取り扱いが難しい広範囲の材料を堆積させることができます。これには、電気接点用の純粋な金属(アルミニウムや銅など)、複雑な合金、保護コーティング用の絶縁セラミック材料が含まれます。

優れた膜均一性

プロセスの直進的で制御された性質により、ウェハの直径全体にわたって極めて正確な厚さの膜を作成できます。この均一性は、単一のウェハから製造されるすべてのチップが同一の性能を発揮することを保証するために不可欠です。

トレードオフと制限の理解

スパッタリングは強力ですが、エンジニアが管理しなければならない特定の制約を伴う専門的なプロセスです。信頼できる分析には、その限界を認識することが必要です。

堆積速度が遅い

熱蒸着や化学気相成長(CVD)と比較して、スパッタリングはより遅いプロセスになることがあります。膜成長速度は通常、1分あたりオングストロームまたはナノメートルで測定されるため、大量生産においてはスループットが重要な考慮事項となります。

基板損傷の可能性

プロセスを機能させる高エネルギーの衝突は、完全に校正されていない場合、下にあるシリコンウェハのデリケートな結晶格子に軽微な構造的損傷を与える可能性があります。これはプロセス制御と最適化における継続的な焦点です。

システムの複雑さとコスト

スパッタリングシステムは高度で高価な装置です。高真空ポンプ、強力な磁石、正確なガス処理、高電圧電源が必要であり、これらすべてが多大な設備投資とメンテナンスを要求します。

目標に応じた適切な選択

スパッタリングは、チップ製造の複雑なレシピにおける特定の課題を解決するために選択されます。その適用は常に正確な工学的目標と結びついています。

- 導電経路の作成が主な焦点である場合: スパッタリングは、接点、相互接続、配線に使用される金属層(例:アルミニウム、銅、チタン)を堆積させるための業界標準です。

- デバイスの保護と信頼性の確保が主な焦点である場合: スパッタリングは、チップ上の敏感なコンポーネントをカプセル化し保護する、耐久性のある耐薬品性のある窒化物などの膜を適用するために使用されます。

- 複雑な材料スタックの構築が主な焦点である場合: スパッタリングにより、真空を破ることなく、複数の異なる材料の明確な層を連続的に堆積させることができ、高度なデバイス構造の作成が可能になります。

結局のところ、スパッタリングは、現代の集積回路を定義する複雑な多層構造を構築するために必要な原子レベルの制御を提供します。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 真空中で運動量伝達を利用する物理的気相成長法。 |

| 主な用途 | ウェハ上への導電性、絶縁性、保護的な薄膜の堆積。 |

| 主な利点 | 高い膜純度、優れた密着性、優れた均一性、材料の多様性。 |

| 一般的な材料 | 金属(Al、Cu、Ti)、合金、絶縁セラミック(例:窒化物)。 |

半導体製造プロセスにおいて信頼できるパートナーをお探しですか?

KINTEKは、先進的な製造のための高性能ラボ機器と消耗品の専門サプライヤーです。次世代チップの開発であれ、生産ラインの最適化であれ、当社のスパッタリングターゲットと堆積システムは、精度、純度、再現性のために設計されています。

優れた薄膜結果の達成をサポートさせてください。 当社の専門家にご相談ください、お客様固有の半導体製造ニーズについてお話ししましょう。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長CVD装置システム チャンバースライド式 PECVD管状炉 液体気化器付き PECVDマシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター