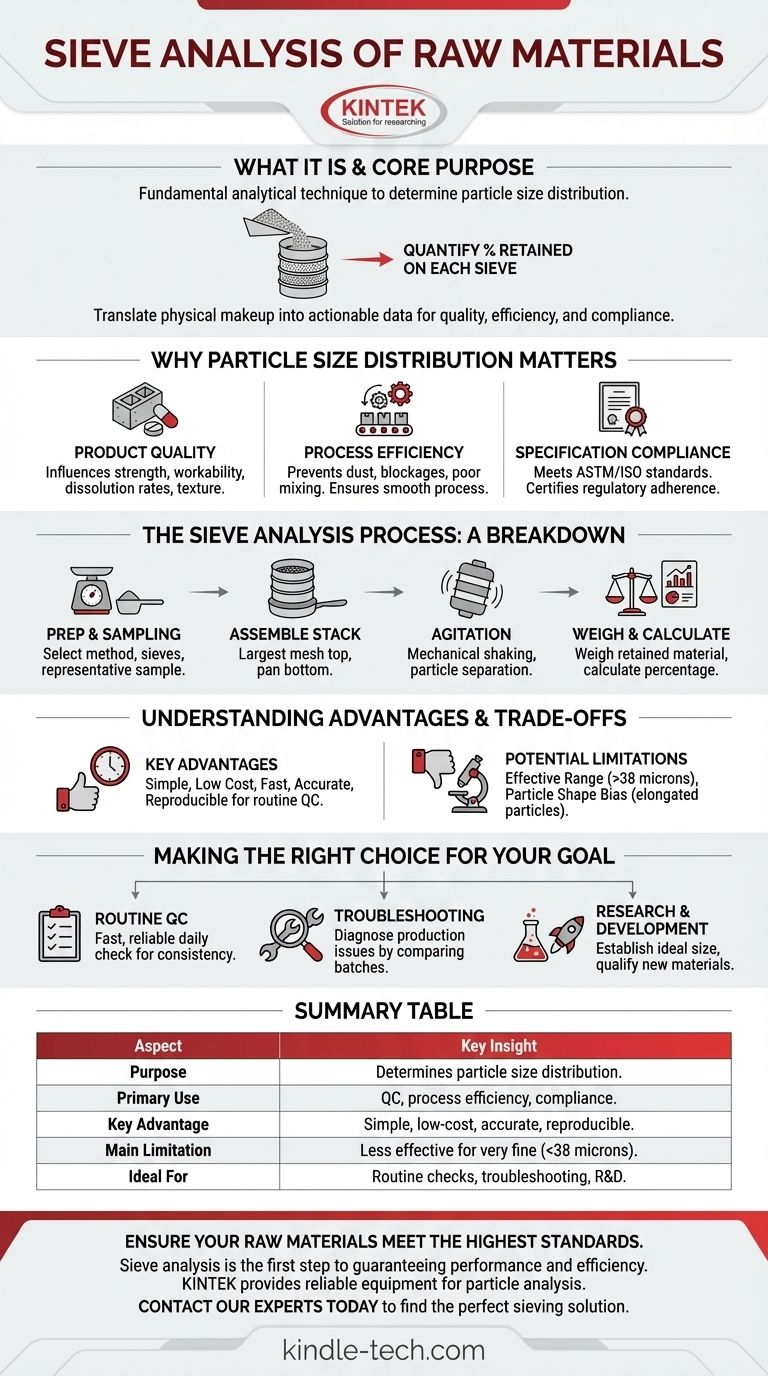

ふるい分け分析は、粒状原材料の粒度分布を決定するために使用される基本的な分析技術です。この方法は、正確に計量されたサンプルを、メッシュ開口部が段階的に小さくなる一連の積み重ねられたふるいに通すことによって機能します。この機械的な選別プロセスにより、各ふるいに保持される材料のパーセンテージを定量化でき、サンプル内の粒子の全スペクトルが明らかになります。

ふるい分け分析の核心的な目的は、原材料の物理的構成を実用的なデータに変換することです。この粒度分布を理解することは、単なる学術的な演習ではなく、製品の品質管理、プロセスの効率確保、および業界仕様への適合にとって不可欠な要素です。

粒度分布が重要な理由

原材料中の粒子のサイズと分布は、最終製品と製造プロセスの両方に直接的かつ大きな影響を与えます。これは材料品質の重要な指標です。

最終製品の品質への影響

最終製品の特性は、その構成要素の粒度分布に依存することがよくあります。例えば、コンクリートの強度と作業性は、使用される砂と砕石の粒度分布に直接影響されます。

医薬品や食品製造では、粉末の粒度は、溶解速度や生物学的利用能から、食感や口当たりに至るまで、あらゆるものに影響を与える可能性があります。

プロセスの効率への影響

不均一な粒度は、生産ラインに大混乱をもたらす可能性があります。細かすぎる材料は粉塵の問題や詰まりを引き起こす可能性があり、粗すぎる材料は不完全な反応、不十分な混合、または機器の摩耗の増加につながる可能性があります。

ふるい分け分析で投入材料を監視することにより、スムーズで予測可能かつ効率的なプロセスを確保できます。

仕様への準拠の確保

多くの業界では、原材料の許容粒度範囲を定義する厳格な基準(ASTMやISOなど)の下で運営されています。

ふるい分け分析は、材料がこれらの契約上および規制上の義務を満たしていることを証明するために必要な、正確で再現性のあるデータを提供します。

ふるい分け分析プロセス:内訳

特定のメソッドは材料や業界標準によって異なりますが、基本的なプロセスは4つの明確なステップに従います。

ステップ1:準備とサンプリング

プロセスは慎重な準備から始まります。これには、適切な標準メソッドの選択、正しいメッシュサイズのふるいセットの選択、および必要なサンプル量の決定が含まれます。

サンプル自体は、バッチ全体を代表するものでなければなりません。また、水分が結果に影響を与えないように、事前乾燥またはコンディショニングが必要な場合があります。

ステップ2:ふるいスタックの組み立て

選択されたふるいは、最も大きなメッシュ開口部を持つふるいが一番上、最も小さな開口部を持つふるいが一番下になるように順番に積み重ねられます。最も細かい粒子を収集するために、一番下にソリッドパンが置かれます。

ステップ3:撹拌と分離

事前に計量された原材料サンプルは、一番上のふるいに置かれます。その後、スタック全体が、通常は機械式シェーカーによって、一定時間撹拌されます。

この動きにより、粒子はスタックを通過し、各ふるいはそのメッシュサイズよりも大きな粒子を保持し、小さな粒子は下のふるいに通過させます。

ステップ4:計量と計算

撹拌が完了した後、各個別のふるい(および底部のパン)に保持された材料は慎重に計量されます。

これらの重量は、各サイズレベルで保持された総サンプルのパーセンテージを計算するために使用され、粒度分布の明確な全体像を作成します。

利点とトレードオフを理解する

ふるい分け分析は、そのシンプルさと有用性の優れたバランスを提供するため広く使用されていますが、その限界を認識することが重要です。

主な利点

ふるい分け分析の主な利点は、そのシンプルさと低コストです。機器は比較的安価であり、手順には高度に専門化されたオペレーターは必要ありません。

さらに、正しく実行された場合、この方法は短時間で正確で再現性のある結果を提供するため、日常的な品質管理に最適です。また、材料を異なるサイズ画分に物理的に分離するため、さらなる分析に役立つ場合があります。

潜在的な制限

ふるい分け分析の主な制限は、その有効サイズ範囲です。非常に細かい材料(通常38ミクロン未満)には適していません。これらの材料では、粒子が凝集したり、メッシュを詰まらせたりする可能性があります。これらのふるい下材料には、レーザー回折などの他の方法がより適切です。

さらに、結果は粒子の形状に影響される可能性があります。細長い粒子や平らな粒子は、端からメッシュ開口部を通過する可能性があり、同じ質量のより球形の粒子と比較して結果を歪める可能性があります。

目標に合った適切な選択をする

ふるい分け分析は多用途なツールです。その適用方法は、最終的な目的に応じて異なります。

- 日常的な品質管理が主な焦点である場合:ふるい分け分析を、入荷する原材料が確立された仕様と一貫していることを確認するための迅速で信頼性の高い日常チェックとして使用します。

- プロセスのトラブルシューティングが主な焦点である場合:「良い」材料のバッチと「悪い」材料のバッチの粒度を比較することで、生産上の問題を診断するために使用します。

- 研究開発が主な焦点である場合:新しい製品の理想的な粒度分布を確立したり、新しいサプライヤーからの材料を認定したりするために、ふるい分け分析を採用します。

最終的に、ふるい分け分析を習得することで、原材料の基本的な特性を直接管理できるようになり、最初から品質と一貫性が保証されます。

要約表:

| 側面 | 主な洞察 |

|---|---|

| 目的 | 粒状材料の粒度分布を決定します。 |

| 主な用途 | 品質管理、プロセスの効率、および仕様への準拠。 |

| 主な利点 | シンプル、低コストで、正確で再現性のある結果を提供します。 |

| 主な制限 | 非常に細かい材料(通常38ミクロン未満)には効果が劣ります。 |

| 理想的 | 日常的な品質チェック、プロセスのトラブルシューティング、および研究開発。 |

原材料が最高の品質と一貫性の基準を満たしていることを確認してください。

ふるい分け分析は、製品の性能とプロセスの効率を保証するための最初のステップです。KINTEKは、すべての粒子分析ニーズに対応する信頼性の高い実験装置と消耗品の提供を専門としています。

今すぐ当社の専門家にお問い合わせください。お客様の実験室に最適なふるい分けソリューションを見つけ、原材料の可能性を最大限に引き出します。

ビジュアルガイド

関連製品

- 実験室用試験ふるいおよびふるい機

- 実験室用振動ふるい機 スラップ振動ふるい

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラボ用単軸横型ポットミル