RFスパッタリングは、その核心において、真空ベースのコーティング技術であり、材料の極めて薄い膜を表面に成膜するために使用されます。プラズマ中でイオン化ガスをターゲット(「標的」)に衝突させることで、原子を物理的に叩き出し、基板上に堆積させます。RF(高周波)スパッタリングの主な特徴は、交流電界を使用することであり、これにより絶縁性、つまり非導電性の材料を成膜する独自の能力を持っています。

すべてのスパッタリング技術は、ターゲットから原子を物理的に排出し、基板をコーティングしますが、RFスパッタリングは特に電荷の蓄積の問題を解決します。これにより、DCスパッタリングのような単純な方法では実行できない、セラミックスや酸化物のような非金属材料の高品質な膜を成膜することができます。

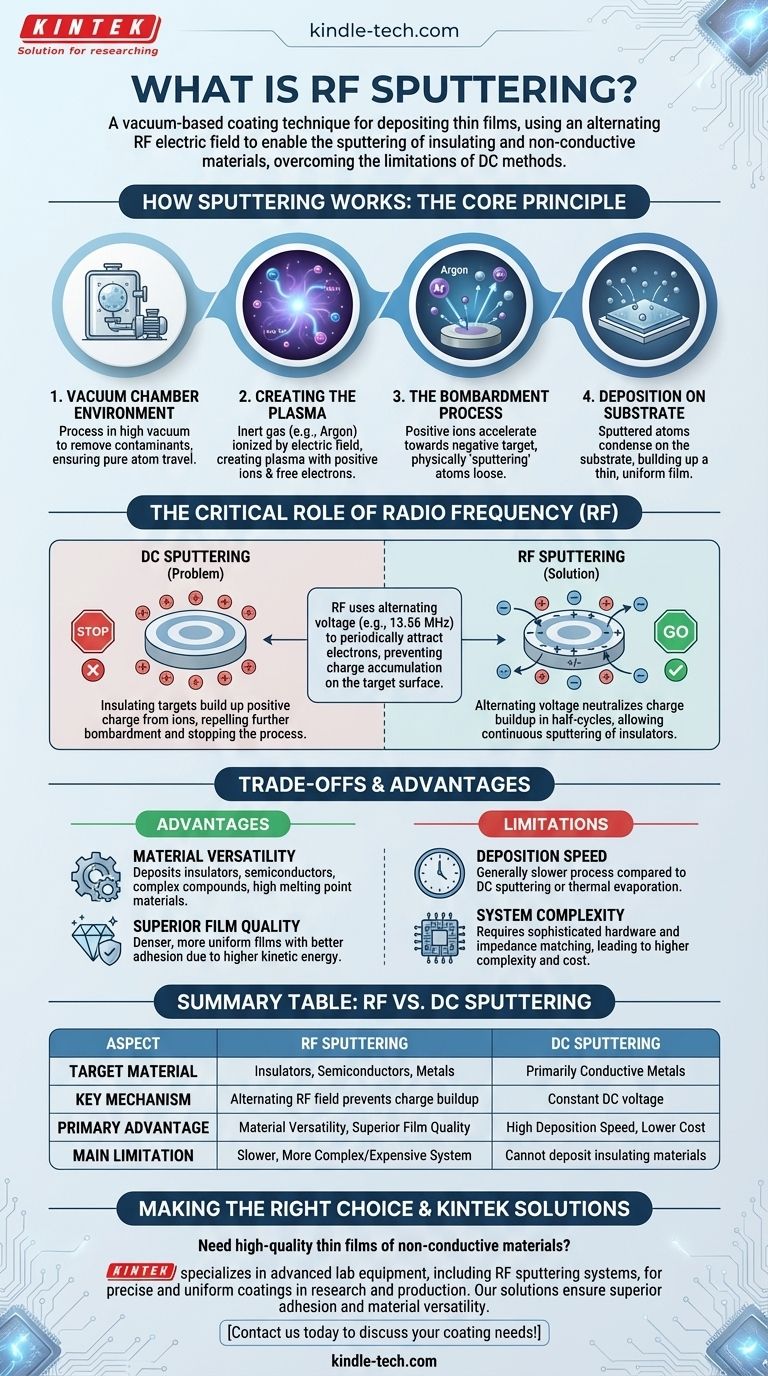

スパッタリングの仕組み:核心原理

RFの具体的な利点を理解するためには、まず物理蒸着(PVD)の一種であるスパッタ蒸着の一般的なプロセスを理解する必要があります。

真空チャンバー環境

プロセス全体は高真空チャンバー内で行われます。空気やその他の粒子を除去することは、スパッタされた原子が汚染物質と衝突することなくターゲットから基板へ移動できるようにするために重要です。

プラズマの生成

不活性ガス、最も一般的にはアルゴンが低圧でチャンバーに導入されます。強い電界が印加され、アルゴン原子から電子が剥ぎ取られ、プラズマとして知られる発光するイオン化ガスが生成されます。このプラズマは、正に帯電したアルゴンイオンと自由電子で構成されています。

衝突プロセス

陰極として機能するターゲット材料には、負の電位が与えられます。これにより、プラズマ中の正に帯電したアルゴンイオンが引き寄せられ、高速でターゲットに向かって加速されます。

これらの高エネルギーイオンは、原子スケールのサンドブラスターのように機能し、ターゲットに衝突して運動量を伝達します。この衝突により、ターゲット材料から個々の原子が物理的に放出、つまり「スパッタ」されます。

基板への成膜

放出されたターゲット原子は真空チャンバー内を移動し、基板(コーティングされる物体)上に凝縮し、徐々に薄く均一な膜を形成します。

高周波(RF)の重要な役割

上記で説明した単純なプロセスは、金属のような導電性ターゲットには完全に機能します。しかし、絶縁性ターゲットには全く機能しません。ここでRFが不可欠になります。

絶縁性ターゲットの問題

絶縁性ターゲット(セラミックスなど)に一定の負電圧(直流、DC)を使用すると、その表面に衝突する正のアルゴンイオンは行き場がありません。その正電荷がターゲット表面に蓄積されます。

この正電荷の蓄積は、陰極の負電位を急速に中和し、それ以上のアルゴンイオンの流入を阻止する電気的なシールドを効果的に生成します。スパッタリングプロセスはほぼ即座に停止します。

RFソリューション:電圧の交流化

RFスパッタリングは、一定のDC電圧を交流高周波電圧(通常13.56 MHz)に置き換えることでこれを解決します。この電界は1秒間に数百万回も極性を急速に反転させます。

サイクルの前半では、ターゲットは負になり、DCプロセスと同様に衝突とスパッタリングのためにアルゴンイオンを引き寄せます。

サイクルの後半では、ターゲットは一時的に正になります。この段階で、プラズマ中の移動性の高い電子を引き寄せ、表面に殺到させて、スパッタリング段階で蓄積された正電荷を中和します。これによりターゲット表面が「リセット」され、スパッタリングプロセスを無限に継続できるようになります。

トレードオフと利点の理解

RFスパッタリングは強力なツールですが、その得意な点と限界を理解することが重要です。

主な利点:材料の多様性

RFスパッタリングを使用する主な理由は、絶縁体、半導体、およびDCスパッタリングでは処理できない複雑な化合物を含む、事実上あらゆる材料を成膜できることです。また、非常に高い融点を持つ材料や、他の方法では処理が難しい合金の成膜にも優れています。

主な利点:優れた膜質

スパッタされた原子は、熱蒸着からの原子よりも著しく高い運動エネルギーを持っています。これにより、より緻密で均一な膜が得られ、基板への密着性がはるかに優れています。

主な制限:成膜速度

一般的に、RFスパッタリングはDCスパッタリングや熱蒸着技術と比較して遅いプロセスです。特定の厚さの膜を成膜するのに必要な時間は、しばしば長くなります。

主な制限:システムの複雑さ

RF電源システムは、プラズマに効率的に電力を伝達するためのインピーダンス整合ネットワークを含む、より洗練されたハードウェアを必要とします。これにより、RFスパッタリングシステムはDCシステムよりも複雑で高価になります。

適切な成膜方法の選択

正しい成膜方法の選択は、材料とプロジェクトの目標に完全に依存します。

- 導電性材料(金属)を迅速に成膜することが主な目的の場合: DCマグネトロンスパッタリングは、より費用対効果が高く、迅速な選択肢となることが多いです。

- 非導電性材料(セラミックス、酸化物、ポリマー)を成膜することが主な目的の場合: RFスパッタリングは不可欠であり、業界標準のソリューションです。

- あらゆる材料タイプに対して最大の膜質、密度、密着性が主な目的の場合: RFスパッタリングは、熱蒸着のような単純な方法と比較して優れた結果をもたらします。

最終的に、RFスパッタリングを選択することは、他の方法では不可能だった材料の高精度成膜を可能にすることにつながります。

要約表:

| 側面 | RFスパッタリング | DCスパッタリング |

|---|---|---|

| ターゲット材料 | 絶縁体、半導体、金属 | 主に導電性金属 |

| 主要メカニズム | 交流RF電界が電荷蓄積を防ぐ | 一定のDC電圧 |

| 主な利点 | 材料の多様性、優れた膜質 | 高い成膜速度、低コスト |

| 主な制限 | 遅い、より複雑/高価なシステム | 絶縁材料を成膜できない |

非導電性材料の高品質な薄膜を成膜する必要がありますか?

KINTEKは、研究や生産ニーズのために、精密で均一なコーティングを実現するためのRFスパッタリングシステムを含む、高度な実験装置を専門としています。当社のソリューションは、優れた膜密着性と材料の多様性を必要とする研究所向けに設計されています。

今すぐお問い合わせください。当社のスパッタリング技術がお客様のコーティングプロセスをどのように強化できるかご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電気化学用途向け回転白金ディスク電極

- RRDE 回転ディスク(リングディスク)電極 / PINE、日本ALS、スイスMetrohm ガラスカーボン プラチナ対応

- 真空熱処理・モリブデン線焼結炉(真空焼結用)