本質的に、DCスパッタリングとRFスパッタリングは、表面上に非常に薄い材料膜を作成するために使用される2つの物理的気相成長技術です。両者の根本的な違いは、使用される電気電源の種類であり、これは堆積できる材料の種類を直接決定します。DC(直流)スパッタリングは電気伝導性材料に使用され、RF(高周波)スパッタリングは非導電性、絶縁性材料に必要です。

DCスパッタリングとRFスパッタリングの選択は、ターゲット材料の電気伝導率によってほぼ完全に決まります。DCスパッタリングは高速で安価ですが、導電性ターゲットにのみ機能します。一方、RFスパッタリングは絶縁性ターゲット上の電荷蓄積を防ぐため、より多用途ですが、速度が遅く、コストも高くなります。

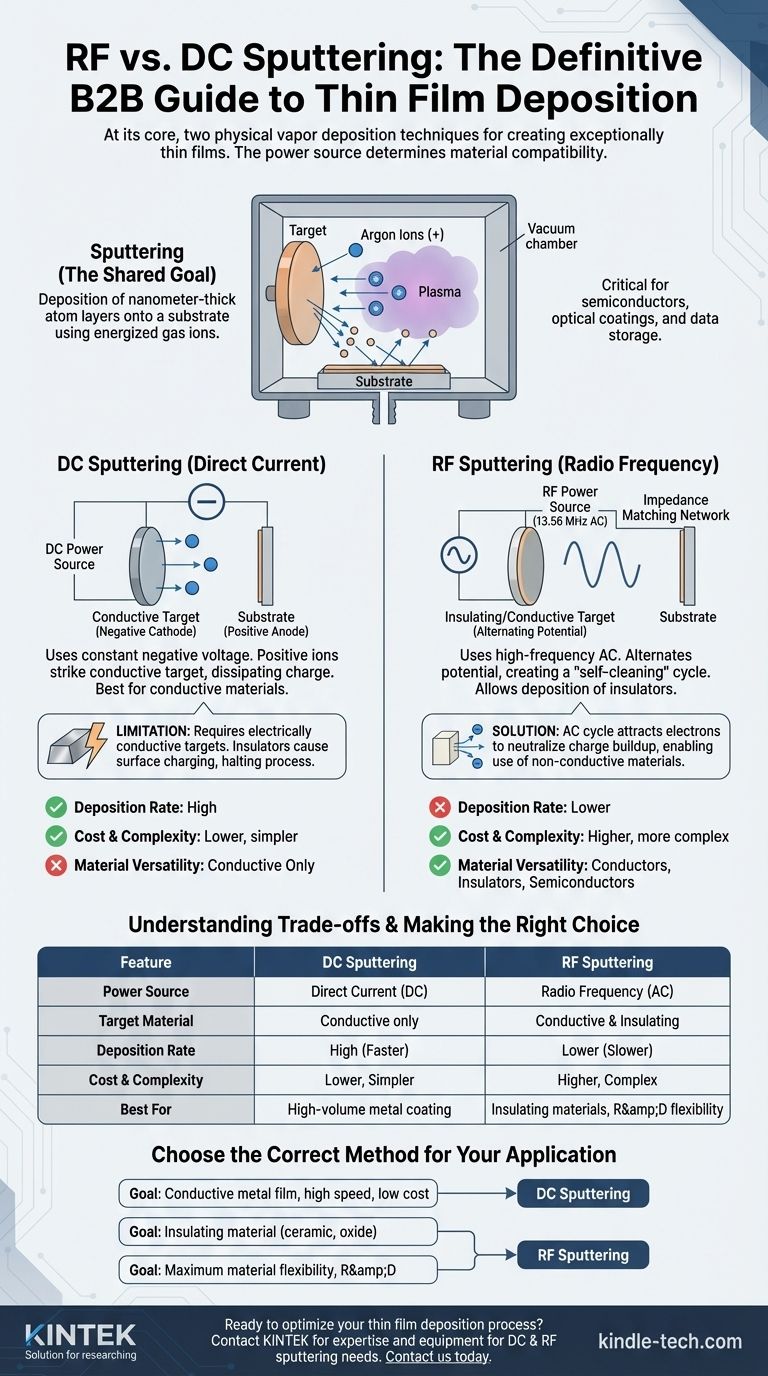

共通の目標:薄膜成膜

スパッタリングとは?

スパッタリングは、真空チャンバー内で基板上に、しばしばナノメートル厚さの原子の薄い層を堆積させるプロセスです。

これは、ターゲットとして知られるソース材料に、エネルギーを与えられたガスイオン(通常はアルゴン)を衝突させることを伴います。この衝突は、ターゲット表面から原子を叩き出すのに十分な力を持っています。放出されたこれらの原子はチャンバーを通過し、基板をコーティングして均一な薄膜を形成します。

この技術は、半導体、光学コーティング、およびディスクドライブなどのデータストレージデバイスの製造において極めて重要です。

DCスパッタリングのメカニズム

動作原理

DCスパッタリングは直流(DC)電源を使用します。ターゲット材料はカソード(負極)として設定され、基板はアノード(正極)上に配置されます。

ターゲットにかかる一定の負電圧は、陽イオンを引き付けます。これらのイオンはターゲットに向かって加速し、衝突して、成膜のための原子を叩き出します。

決定的な制限:導電性

このプロセスは、ターゲット材料が電気伝導性である場合にのみ効率的に機能します。ターゲットは、負の電位を維持するために、衝突するイオンからの正電荷を放散できなければなりません。

絶縁性ターゲットを使用しようとすると、正イオンがその表面に蓄積します。この電荷の蓄積は表面チャージとして知られ、ターゲットの負電圧を急速に中和し、入射イオンを反発させ、スパッタリングプロセスを完全に停止させます。

RFスパッタリングが絶縁体の問題を解決する方法

交流ソリューション

RFスパッタリングは、通常13.56MHzで動作する高周波交流(AC)電源を使用することにより、DCスパッタリングの制限を克服します。

ターゲットにかかる電気的電位は、一定の負電圧ではなく、負と正の間で急速に交互に変化します。

セルフクリーニングサイクル

この急速な交替は、2つの異なる半サイクルで「セルフクリーニング」効果を生み出します。

サイクルのより長い負の部分では、DCプロセスと同様に、陽イオンがターゲットに衝突して原子をスパッタリングするために引き付けられます。

サイクルの短い正の部分では、ターゲットはプラズマから電子のシャワーを引き付けます。これらの電子は、表面に蓄積した過剰な正電荷を即座に中和します。

新しい材料の解放

正イオンの蓄積を継続的に除去することにより、RFスパッタリングは、標準的なDCセットアップでは不可能な、セラミックスや酸化物などの非導電性(絶縁性または誘電体)材料の持続的な堆積を可能にします。

トレードオフの理解

成膜速度

DCスパッタリングは大幅に高速です。電力はターゲットにより効率的に供給され、RFスパッタリングと比較して高い材料堆積率をもたらします。

コストと複雑さ

DCシステムはよりシンプルで経済的です。単純なDC電源が必要です。RFシステムは、効率的に動作するために高周波ACジェネレーターとインピーダンス整合ネットワークを必要とするため、より複雑で高価です。

材料の汎用性

RFスパッタリングははるかに多用途です。DCは導電性金属や化合物に限定されますが、RFは導体、絶縁体、半導体を含む事実上すべての材料を堆積できます。

プロセスの規模

その速度とコスト効率から、DCスパッタリングは大容量生産や大きな基板のコーティングによく使用されます。RFスパッタリングは、材料の柔軟性が最も重要となる小規模な基板や研究開発でより一般的に使用されます。

アプリケーションに応じた適切な選択

正しい方法の選択は、材料の要件と運用の目標の直接的な結果です。

- 高速かつ低コストで導電性金属膜の堆積に重点を置く場合:DCスパッタリングが明確で優れた選択肢です。

- セラミックスや酸化物などの絶縁性材料の堆積に重点を置く場合:RFスパッタリングが必要かつ正しい技術です。

- 研究室環境で最大の材料の柔軟性に重点を置く場合:RFシステムは、必要なあらゆる種類のターゲット材料に対応できる汎用性を提供します。

結局のところ、各メソッドが電気電荷をどのように処理するかを理解することが、材料に適したスパッタリング技術を選択するための鍵となります。

概要表:

| 特徴 | DCスパッタリング | RFスパッタリング |

|---|---|---|

| 電源 | 直流(DC) | 高周波(AC) |

| ターゲット材料 | 導電性材料のみ | 導電性材料と絶縁性材料の両方 |

| 成膜速度 | 高い | 低い |

| コストと複雑さ | 低コスト、シンプルなセットアップ | 高コスト、より複雑 |

| 最適用途 | 大容量の金属コーティング | 絶縁性材料、R&Dの柔軟性 |

薄膜成膜プロセスを最適化する準備はできましたか?DCスパッタリングで導電性金属をコーティングする場合でも、RFスパッタリングで絶縁性セラミックスを扱う場合でも、KINTEKは研究室固有のニーズを満たす専門知識と機器を備えています。当社の各種スパッタリングシステムは、半導体、光学コーティングなどの分野で精度、効率性、信頼性を保証します。プロジェクトについて話し合い、KINTEKが研究室の能力をどのように向上させられるかを発見するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 実験室用試験ふるいおよびふるい機

よくある質問

- TiSiCNコーティングにおいて、ガス質量流量コントローラー(MFC)の精度が重要である理由は何ですか? Master Material Excellence

- 物理気相成長法(PVD)における蒸着法とは何ですか?薄膜コーティング技術のガイド

- バイオマスの熱分解とは何ですか?廃棄物発電技術の可能性を解き放つ

- バッチ式炉とは何ですか?敏感なアプリケーションに最適なプロセス制御を実現

- COF粉末に真空乾燥機を使用する必要があるのはなぜですか?細孔の最大化と材料の安定性

- 熱分解油は再生可能エネルギーですか?はい、原料が持続可能なバイオマスであればそうです。

- 時計における物理蒸着(PVD)とは?耐久性のあるハイテクコーティングプロセスを解説

- ラボグロウンダイヤモンドは産業で使われていますか?精度と性能における比類なき選択