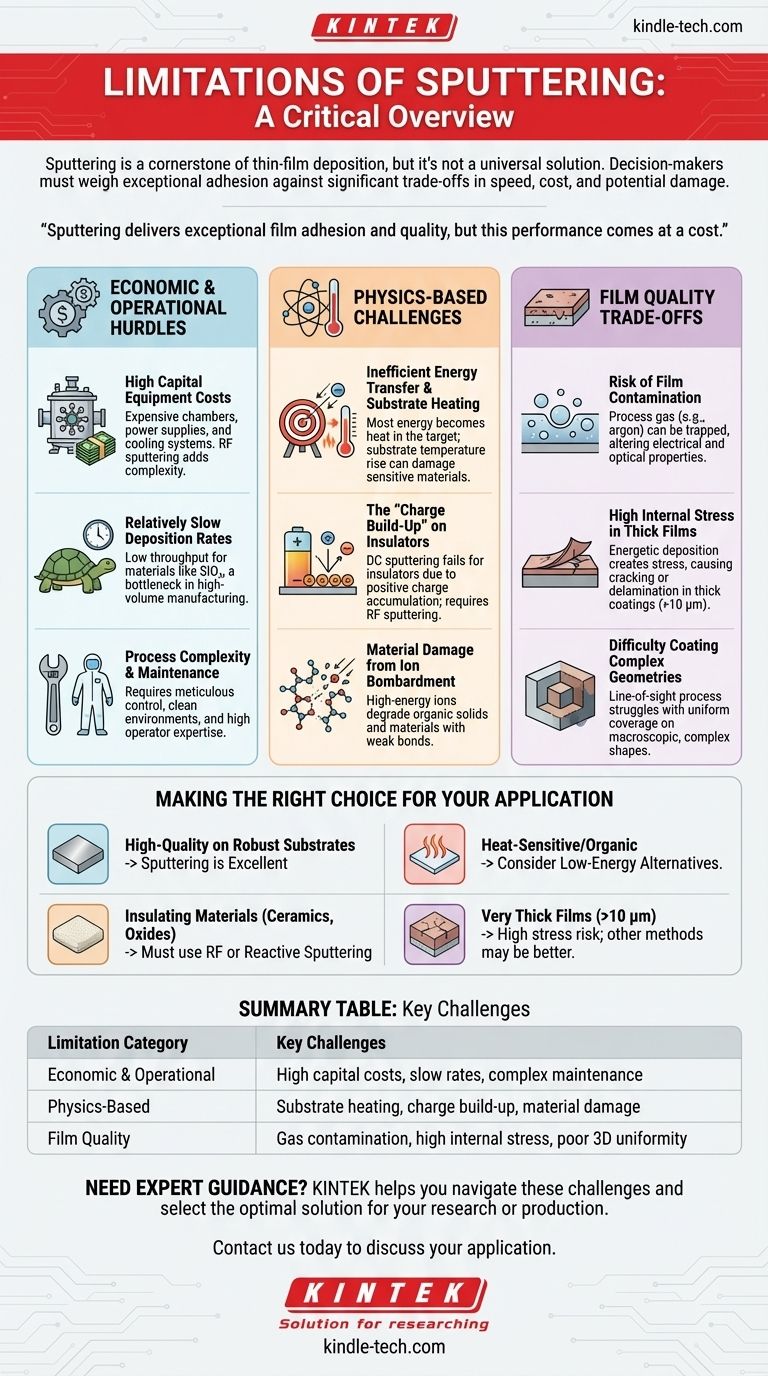

スパッタリングは現代の薄膜堆積の礎石ですが、万能の解決策ではありません。この技術は、コスト、速度、および物理プロセスの攻撃的な性質に関連する一連の固有の限界によって定義されます。これらの要因には、高い設備投資費用、特定の材料に対する遅い成膜速度、基板での著しい熱発生、およびデリケートな材料を損傷する可能性が含まれます。

スパッタリングは優れた膜の密着性と品質をもたらしますが、この性能には代償が伴います。意思決定者は、プロセスの速度、装置の費用、およびターゲットと基板への潜在的な熱的または構造的損傷という重大なトレードオフと、これらの利点を比較検討する必要があります。

経済的および運用のハードル

プロセスの物理的側面を検討する前に、スパッタリング導入の実際的な現実に直面します。これらの要因は、特定のプロジェクトや生産環境においてスパッタリングが実行可能な選択肢であるかどうかを決定することがよくあります。

高い設備投資コスト

スパッタリングシステムは複雑で高価です。初期投資には、高性能の真空チャンバー、強力で安定した電源、ガス流量制御、そしてしばしば高度な冷却システムが必要です。

絶縁材料の成膜に不可欠なRFスパッタリングなどの技術は、特殊なRF電源発生器とインピーダンス整合ネットワークによって、さらなるコストと複雑さを加えます。

比較的遅い成膜速度

熱蒸着などの他の方法と比較して、スパッタリングは遅いプロセスになることがあります。これは、二酸化ケイ素(SiO₂)のような酸化物など、「スパッタ収率」が低い特定の材料で特に顕著です。

この低いスループットは、大量生産における重大なボトルネックとなり、ウェーハまたは部品あたりのコストを増加させる可能性があります。

プロセスの複雑さとメンテナンス

高品質で純粋な薄膜を得るには、細心のプロセス制御とシステムメンテナンスが必要です。スパッタリングは、プロセスパラメータと真空環境の清浄度に非常に敏感です。

これにより、再現性を確保し欠陥を最小限に抑えるために、定期的なメンテナンススケジュールと高いオペレーターの専門知識が必要になります。

物理に基づいた課題

スパッタリングの基本的なメカニズム、すなわち高エネルギーイオン衝撃による原子の放出は、その最も重要な技術的限界の源です。

非効率的なエネルギー伝達と基板の加熱

衝突するイオンの運動エネルギーのほとんどは、原子を放出するためではなく、ターゲット材料内の熱に変換されます。この莫大な熱は、ターゲットの損傷を防ぐために積極的に除去されなければなりません。

このエネルギーの一部は、凝縮する原子とプロセス放射によって基板に伝達され、基板温度を著しく上昇させます。これは、プラスチックや有機電子機器などの温度に敏感な基板を損傷する可能性があります。

絶縁体上での「電荷蓄積」

この技術の最も基本的な形態であるDCスパッタリングは、電気的に絶縁性の材料には適していません。DCスパッタリング中、絶縁性ターゲットへの正イオンの衝突は、その表面への正電荷の蓄積を引き起こします。

この電荷の蓄積は最終的に、入ってくる正のアルゴンイオンを反発させ、スパッタリングプロセスを実質的に停止させます。これが、電気的電位を交互に変化させるRFスパッタリングが開発された理由です。

イオン衝撃による材料の損傷

スパッタリングプロセスの高エネルギー性は破壊的である可能性があります。有機固体など、分子結合が弱い材料は、絶え間ないイオン衝撃によって容易に劣化または分解されます。

これにより、スパッタリングは、大幅なプロセス変更なしに特定のクラスのポリマーやその他のデリケートな有機化合物を成膜するのには不向きです。

膜品質のトレードオフの理解

高品質な膜を生成することで知られていますが、スパッタリングは、特に特定の条件下では、最終的な膜の純度、応力、および均一性に影響を与える課題を提示します。

膜汚染のリスク

スパッタリングは、蒸着などの技術よりも高い圧力(より低い真空度)で動作します。これは、チャンバー内にプロセスガス、通常はアルゴンの濃度が高いことを意味します。

膜が成長するにつれて、これらのガス原子が膜構造に取り込まれたり「トラップ」されたりする可能性があります。この汚染は、膜の電気的、光学的、機械的特性を変化させる可能性があります。

厚膜における高い内部応力

スパッタされた原子がエネルギーを持って到達することにより、成長中の膜内に高いレベルの圧縮応力または引張応力が生じる可能性があります。

この応力は薄い層での密着性には有益である可能性がありますが、厚いコーティングを成膜する際には大きな問題となります。高い内部応力は、膜のひび割れ、剥離、または基板からの剥がれを引き起こす可能性があります。

複雑な形状へのコーティングの難しさ

スパッタリングは、一方向性のプロセスです。微細な表面特徴に対する「ステップカバレッジ」は優れていますが、シャドーイング効果により、巨視的な複雑な三次元形状への均一なコーティングの成膜は困難です。

アプリケーションに応じた適切な選択

スパッタリングが適切かどうかを判断するには、その能力を主な目標と一致させる必要があります。

- 主な焦点が堅牢な基板上での高品質で高密度の膜である場合: スパッタリングは優れた選択肢ですが、高い設備投資コストと処理時間が遅くなる可能性があることを覚悟する必要があります。

- 主な焦点が熱に弱い材料や有機材料への成膜である場合: スパッタリングによる熱負荷とイオン衝撃は重大なリスクをもたらします。熱蒸着などの低エネルギーの代替手段を検討してください。

- 主な焦点が絶縁材料(セラミックス、酸化物)の成膜である場合: 金属のDCスパッタリングと比較して、コストと複雑さが増すRFスパッタリングまたは反応性スパッタリングを使用する必要があります。

- 主な焦点が非常に厚い膜(>10 µm)の製造である場合: スパッタリングによって生成される内部応力が膜の破壊を引き起こす可能性があることに注意してください。他の成膜方法がより適切かもしれません。

最終的に、適切な成膜技術を選択するには、材料の特性、基板の限界、およびプロジェクトの経済的制約を明確に理解する必要があります。

要約表:

| 制限のカテゴリ | 主な課題 |

|---|---|

| 経済的および運用上 | 高い設備投資コスト、遅い成膜速度、複雑なメンテナンス |

| 物理に基づいたもの | 基板の加熱、絶縁体上の電荷蓄積、材料の損傷 |

| 膜品質 | ガス汚染のリスク、高い内部応力、3Dコーティングの均一性の低さ |

特定の材料と予算に合った適切な薄膜成膜技術の選択に苦労していませんか? スパッタリングの限界は重要ですが、適切なラボ機器パートナーがいれば、これらの課題を乗り切り、研究や生産ニーズに最適なソリューションを選択するのに役立ちます。KINTEKは、高品質のラボ機器と消耗品を提供し、お客様の研究所が最高の効率で稼働することを保証するための専門的なガイダンスを提供することに特化しています。今すぐご連絡いただき、当社の[#ContactForm]を通じてお客様のアプリケーションについてご相談の上、適切なツールと専門知識で皆様の成功をサポートする方法を見つけてください。

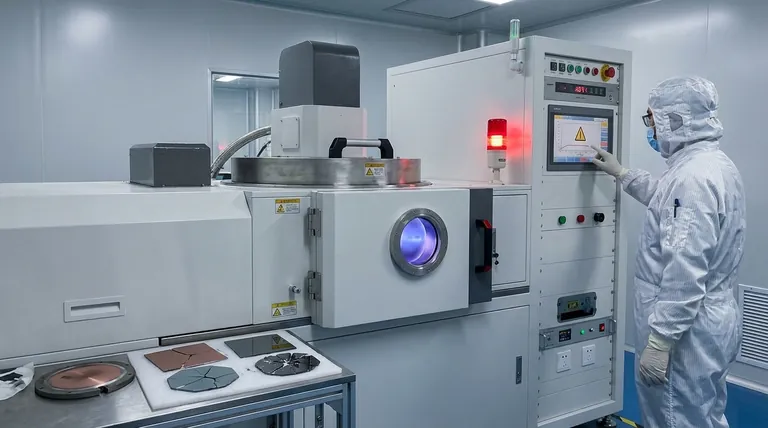

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート