ふるい分け機は数え切れないほどのラボで基本的なツールですが、その有効性は万能ではありません。その主な限界は、粒子の形状と挙動に関する基本的な仮定に起因しており、機器の誤用があった場合、重大な不正確さにつながる可能性があります。

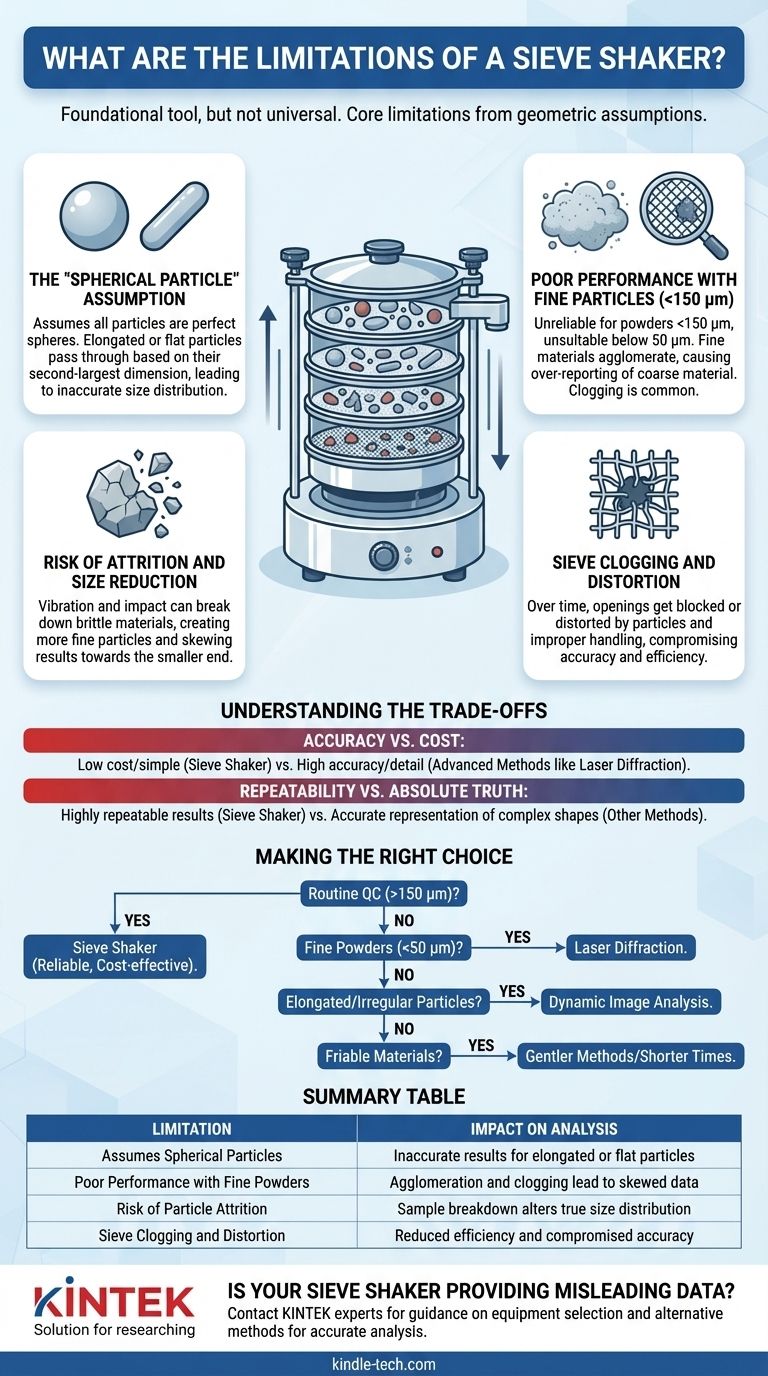

ふるい分け機の主な限界は、単純な幾何学的テストへの依存です。つまり、「粒子が正方形の穴を通過できるか?」というテストです。この方法は、非常に細かい粉末、非球形の粒子、および破壊されやすい材料に対して信頼性が低くなり、粒度分布データが歪む原因となります。

ふるい分け機の仕組み

限界を理解するためには、まずそのメカニズムを理解する必要があります。ふるい分け機は、基本的に粒子をサイズによって分離するために設計された機械装置です。

機械的分離の原理

ふるい分け機は、振動モーターを使用して、一貫した、多くの場合三次元の揺動またはタッピング動作を生成します。この動作により、上から下に向かってメッシュ開口部が徐々に小さくなる一連の重ねられた試験ふるいが駆動されます。

スタックが振動すると、粒子はふるい表面を移動します。メッシュ開口部よりも小さい粒子は次のレベルに落下し、大きい粒子は保持されます。このプロセスは、サンプルがサイズ画分に従ってふるいの間で分配されるまで続きます。

ふるい分け機が優れている点

適切な用途においては、ふるい分け機は非常に効果的です。その自動化された動作は、手動でのふるい分けよりもはるかに一貫した迅速で再現性の高い結果をもたらします。

これは、多くの粒状材料の日常的な品質管理と分析のための、シンプルで費用対効果が高く堅牢な方法です。最大10枚のふるいを使用できる能力により、1回の実行で複数のレベルの分離が可能になります。

主な限界の解明

シェイカーの単純さは、その弱点の源でもあります。結果が信頼できるのは、試験されている材料がその方法の固有の仮定と一致している場合のみです。

「球形粒子」の仮定

最も重要な限界は、ふるい分析が暗黙のうちにすべての粒子が完全な球体であると仮定していることです。これは、粒子の2番目に大きい寸法がふるいの開口部を通過できるかどうかのみを測定します。

細長い粒子や平らな粒子の場合、これは非常に問題となります。細長い針状の粒子は、端からふるいを簡単に通過することができ、その実際の長さが示唆するよりもはるかに小さいサイズ画分に分類されてしまいます。これにより、真の粒度分布を誤って示す、不正確な質量ベースの結果が生じます。

微粒子の課題

ふるい分け機は、100メッシュ(約150 µm)よりも細かい材料に対して精度が徐々に低下し、一般的に50 µm未満の粒子には適していません。

微粉末は、静電気や湿気などの力により凝集する傾向があり、個々の粒子がメッシュを通過するのを妨げます。これにより、粗い材料が過剰に報告されます。ウェットシービング(湿式ふるい分け)が役立つ場合もありますが、プロセスが複雑になります。

摩耗とサイズ縮小のリスク

粒子を分離するように設計された動きそのものが、粒子を損傷する可能性もあります。絶え間ない振動と粒子間の衝突により、脆い材料が崩壊する可能性があり、これは摩耗(attrition)として知られています。

これにより、元のサンプルに存在していたよりも多くの微粒子が生成され、最終的な分布がスケールの小さい側に偏り、誤った結果が得られます。

ふるいの目詰まりと変形

時間の経過とともに、または不適切な使用により、ふるいの開口部が、開口部のサイズに近い粒子によって目詰まりしたり、目詰まり(blinded)したりすることがあります。これにより、ふるいの開口面積が実質的に減少し、分離効率が低下します。

さらに、不適切な取り扱いや清掃により、細かいワイヤーメッシュが損傷したり変形したりして、開口部の精度が損なわれ、分析の信頼性が失われます。

トレードオフの理解

ふるい分け機を選択するということは、単純さと精度とのトレードオフを受け入れることを意味します。その価値は、分析の文脈に完全に依存します。

精度 対 コスト

レーザー回折や画像解析などの高度な方法と比較して、ふるい分け機はコストが大幅に低く、操作が簡単です。しかし、これらの他の方法は、特に微粒子や非球形粒子に対して、はるかに正確で詳細なデータを提供します。

再現性 対 絶対的な真実

適切に維持されたふるい分け機は、非常に再現性の高い結果をもたらします。同じサンプルを同じ条件下で実行すれば、非常に類似した分布が得られます。

しかし、この再現性のある結果が絶対的な真実であるとは限りません。繊維状サンプルの場合、結果は一貫して間違っていますが、毎回同じように間違っています。これは日常的なプロセス管理には許容されるかもしれませんが、研究や正確な仕様の策定には不十分です。

目的に合った正しい選択をする

これらの限界を利用して、ふるい分け機が特定の用途にとって正しい機器であるかどうかを判断してください。

- 主な焦点が、粒状で流動性の良い材料(>150 µm)の日常的なQCである場合: ふるい分け機は、非常に信頼性が高く、再現性があり、費用対効果の高い選択肢です。

- 主な焦点が、微粉末、エマルジョン、または50 µm未満の材料の分析である場合: 限界は重要であり、レーザー回折などの代替方法を検討する必要があります。

- 主な焦点が、細長い、平らな、または不規則な形状の粒子の特性評価である場合: ふるい分析は誤解を招くデータを提供するため、動的画像解析などの方法を使用する必要があります。

- 主な焦点が、容易に壊れる壊れやすい材料の分析である場合: シェイカーの動きがサンプルを変化させる可能性があることに注意し、より穏やかな方法や短いふるい分け時間を検討してください。

最終的に、これらの制約を理解することで、ふるい分析が優れている場所でそれを正しく適用し、精度が要求される場合にはより高度な方法を求めることができます。

要約表:

| 限界 | 分析への影響 |

|---|---|

| 球形粒子を仮定する | 細長い粒子や平らな粒子に対して不正確な結果 |

| 微粉末(<150 µm)での性能が低い | 凝集と目詰まりがデータの歪みを引き起こす |

| 粒子の摩耗のリスク | サンプルの崩壊が真の粒度分布を変化させる |

| ふるいの目詰まりと変形 | 効率の低下と精度の低下 |

お使いのふるい分け機は、特定の材料に対して誤解を招くデータを提供していませんか?

機器の限界を理解することは、正確な粒子分析への第一歩です。KINTEKのチームは、ラボが独自のニーズに合った適切な機器を選択できるよう支援することを専門としています。

当社が提供するもの:

- ふるい分析と代替方法(レーザー回折など)のどちらがお客様の用途に適しているかについての専門的なガイダンス。

- プロセスが正確かつ効率的であることを保証するための、信頼性の高いラボ機器および消耗品の全範囲。

機器の限界によって結果を妥協しないでください。 正確で信頼性の高い粒度分析を保証するために、今すぐ専門家に連絡してご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 振動ふるい分けとは何ですか?正確で再現性の高い粒度分析を実現する

- 定温シェーカーは吸着速度論をどのように改善しますか?テトラサイクリン除去の精度を向上させる

- ふるい振とう機の危険性とは?粉塵、騒音、データエラーによるリスクを軽減する

- 金属浸出研究において、精密振動ふるい機が不可欠な理由は何ですか?粒度分析を最適化しましょう

- ふるい機をどのように清掃しますか?適切なメンテナンスで正確な結果を保証する

- ダイヤモンド粒子の塩浴クロムめっき後に標準ふるい装置が必要なのはなぜですか?

- 精密ふるい振とう機とは?正確で再現性のある粒度分析を実現

- 活性炭へのマンガン塩含浸に定温シェーカーが必要なのはなぜですか?