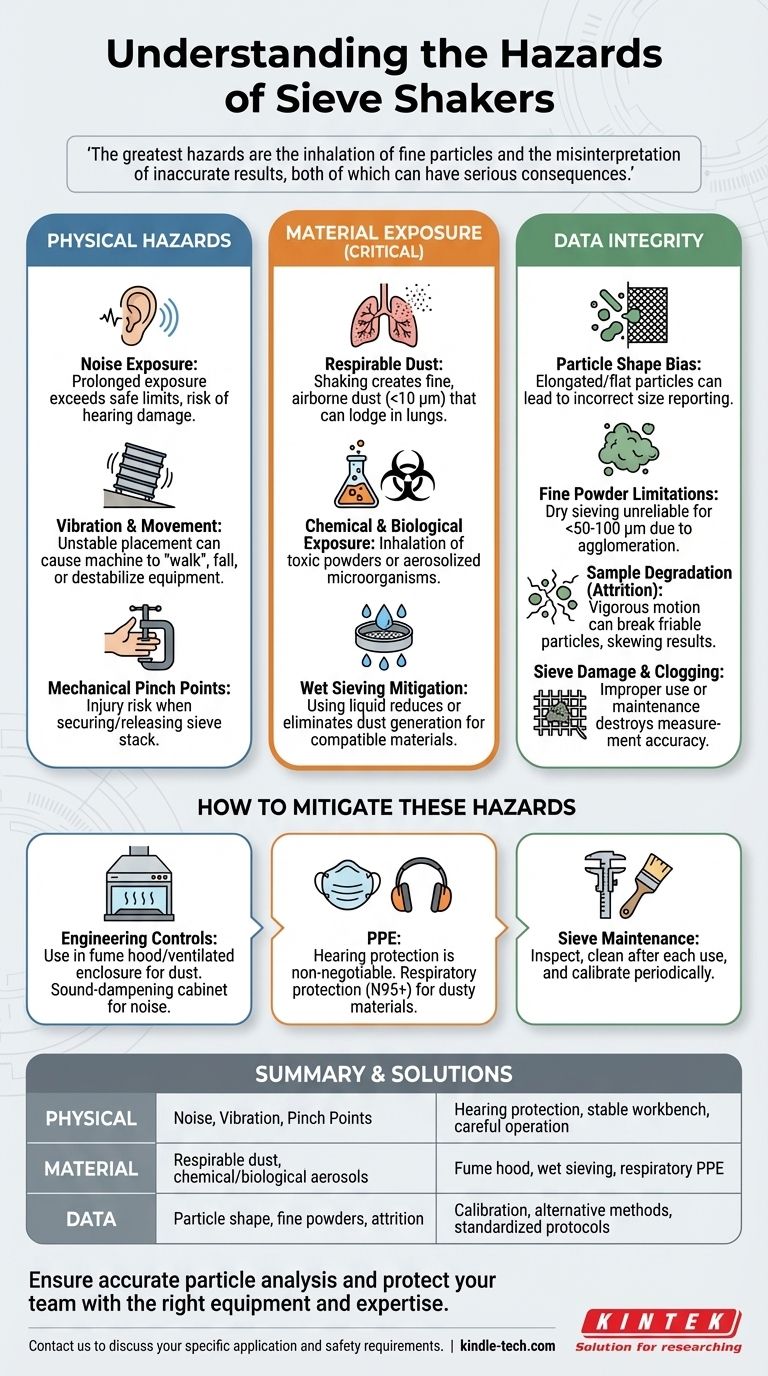

ふるい振とう機の主な危険性は、機械操作による物理的リスク、試験材料からの曝露リスク、および方法固有の限界によるデータ完全性リスクの3つの異なるカテゴリに分類されます。機械の操作は騒音や振動といった直接的な危険性をもたらしますが、最も重大な危険は、しばしば有害な粉塵の発生と、欠陥のあるデータから誤った結論を導き出す可能性に起因します。

ふるい振とう機は機械的には単純な装置ですが、その真のリスクは複雑さではなく、分析対象の材料との相互作用にあります。最大の危険は、微粒子の吸入と不正確な結果の誤解釈であり、どちらも深刻な結果をもたらす可能性があります。

主な物理的危険性の理解

ふるい振とう機は頑丈な装置であり、その機械的動作は、あらゆる実験室環境で管理が必要な予測可能な一連の物理的危険性を生み出します。

騒音曝露

激しい振とう動作は、粒子やふるいのガタつきと相まって、かなりの騒音を発生させます。長時間曝露すると、安全な職業上の限界を超え、聴覚障害につながる可能性があります。これは一貫して、しばしば過小評価されている危険性です。

振動と動き

ふるい振とう機は、設計上、強い振動を発生させます。しっかりとした水平で十分に頑丈な作業台に設置されていない場合、機械は操作中に「歩行」したり移動したりして、落下したり、近くの機器に不安定性をもたらしたりするリスクがあります。

機械的な挟み込み点

ふるいのスタックを固定するために使用されるクランプシステムは、挟み込みの可能性がある箇所です。高速なメカニズムではありませんが、ふるいスタックを固定または解放する際に、オペレーターの指が挟まれ、負傷する可能性があります。

重大な危険性:材料曝露

ふるい振とう機に関連する最も深刻な健康リスクは、多くの場合、機械自体ではなく、それがエアロゾル化するサンプルです。機械の主な機能は粒子を攪拌することであり、これは必然的に粒子を空気中に浮遊させます。

吸入性粉塵の発生

振とう動作は、細かい浮遊粉塵を生成するのに非常に効果的です。骨材、金属粉末、土壌、または特定の化学物質などの材料を扱う場合、この粉塵は吸入性である可能性があり、つまり、粒子が十分に小さく(<10 µm)、体の自然な防御を迂回して肺の奥深くに沈着する可能性があります。

化学的および生物学的曝露

危険性は材料によって定義されます。細かい化学粉末をふるいにかけると、吸入による有毒な曝露につながる可能性があります。同様に、土壌サンプルを分析すると、有害な細菌、真菌、またはその他の微生物がエアロゾル化する可能性があります。材料の安全データシート(SDS)は、このリスクを評価するための重要な文書です。

湿式ふるい分けの役割

一部のふるい振とう機は湿式ふるい分けをサポートしており、液体(通常は水)を使用して粒子を分離します。この方法は、粉塵の発生を劇的に減少または排除できるため、サンプル材料が適合する場合の吸入危険性を軽減するための重要な戦略となります。

もう一つの危険性:データ完全性

物理的な安全性に加えて、ふるい振とう機は結果の品質と信頼性に対して重大な危険性をもたらします。その限界を超えてこの方法を使用すると、誤った結論につながる可能性があり、これは品質管理や研究の現場で費用がかかる、または危険なエラーとなる可能性があります。

粒子形状による不正確な結果

ふるい分析は、基本的にすべての粒子が完全な球体であると仮定しています。これはめったに真実ではありません。細長い粒子や扁平な粒子は、ふるいのメッシュを端から通過し、実際の体積よりも小さいサイズとして報告されるか、平らに横たわって保持され、より大きいサイズとして報告される可能性があります。これにより、粒度分布が著しく歪められる可能性があります。

微粉末の限界

乾式ふるい分けは、一般的に50~100 µmよりも細かい粒子には信頼性がありません。このスケールでは、静電気力と粒子凝集により、粉末が凝集(アグロメレート)し、ふるいのメッシュを通過できなくなります。これにより、平均粒径を過大評価する不正確な結果が生じます。

サンプルの劣化(摩耗)

振とう機を機能させる動作そのものが、サンプルを損傷する可能性があります。激しい動きにより、脆い粒子が破損する可能性があり、このプロセスは摩耗と呼ばれます。これにより、元のサンプルに存在したよりも多くの微粒子が生成され、結果がより小さい粒径に偏ります。

ふるいの損傷と目詰まり

不適切な使用または不十分なメンテナンスは、ふるいの目詰まりまたは歪みにつながる可能性があります。目詰まりしたメッシュは粒子の通過を妨げ、伸びたり損傷したメッシュは過大な粒子を通過させます。どちらのシナリオも測定の精度を損ないます。

これらの危険性を軽減する方法

ふるい振とう機を安全かつ効果的に使用するには、積極的なアプローチが不可欠です。単に機械を稼働させるだけでは不十分であり、プロセス全体を管理する必要があります。

工学的および管理的制御

粉塵を制御する最も効果的な方法は、発生源で封じ込めることです。ドラフトチャンバーまたは換気されたエンクロージャー内でふるい振とう機を使用することが最善の方法です。騒音については、機械を専用の部屋または防音キャビネットに設置してください。

個人用保護具(PPE)

オペレーターは適切なPPEを使用する必要があります。聴覚保護具は必須です。粉塵の多い材料の場合、呼吸保護具(例:N95マスクまたはより高評価の呼吸器)が重要です。安全メガネと白衣は標準装備であるべきです。

ふるいのメンテナンスと校正

ふるいは精密機器です。損傷がないか検査し、目詰まりを防ぐために使用後は徹底的に清掃し、メッシュの開口部が正確であることを確認するために定期的に校正基準に対してチェックする必要があります。

目標に合った適切な選択をする

ふるい振とう機の危険性を管理するためのアプローチは、主な目的に直接依存します。

- オペレーターの安全が主な焦点である場合:換気などの工学的制御を優先し、特に呼吸器保護具と聴覚保護具の使用を厳格に実施してください。

- 粗い材料(>100µm)のデータ精度が主な焦点である場合:定期的なふるいの校正、損傷の検査、および再現性を確保するための標準化された振とう時間と振幅に焦点を当ててください。

- 微粉末(<50µm)の分析が主な焦点である場合:機械的ふるい分けの固有の限界を認識し、より信頼性の高い結果を得るために、エアジェットふるい分けやレーザー回折などの代替方法を検討してください。

これらの操作上、材料上、およびデータ関連の危険性を理解し、軽減することで、ふるい振とう機を強力で信頼性の高い分析ツールとして活用できます。

要約表:

| 危険カテゴリ | 具体的なリスク | 主な軽減戦略 |

|---|---|---|

| 物理的危険性 | 騒音曝露、振動、挟み込み点 | 聴覚保護具、安定した作業台、慎重な操作 |

| 材料曝露 | 吸入性粉塵、化学的/生物学的エアロゾル | ドラフトチャンバー、湿式ふるい分け、呼吸用PPE(N95以上) |

| データ完全性 | 粒子形状バイアス、微粉末の限界、サンプルの摩耗 | ふるいの校正、微粉末の代替方法、標準化されたプロトコル |

適切な機器と専門知識で、正確な粒子分析を確保し、チームを保護してください。 KINTEKは、ふるい振とう機や実験室のニーズに合わせた安全アクセサリーを含む、高品質の実験機器と消耗品を専門としています。当社の専門家は、理想的なふるい分けソリューションを選択し、危険軽減のためのベストプラクティスを導入するお手伝いをいたします。今すぐお問い合わせください。お客様の特定の用途と安全要件についてご相談ください!

ビジュアルガイド

関連製品

- 実験室用試験ふるいおよびふるい機

- 実験室用振動ふるい機 スラップ振動ふるい

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置