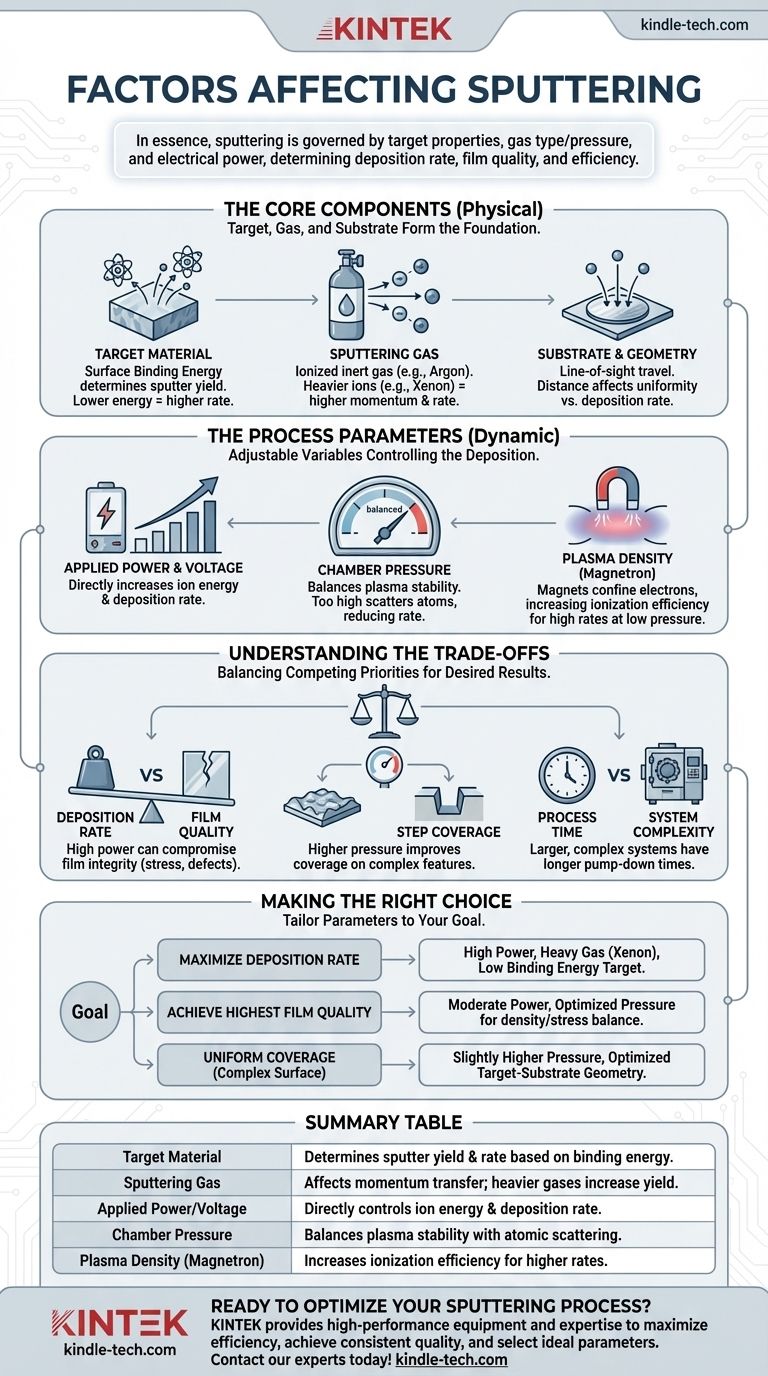

本質的に、スパッタリングプロセスは、ターゲット材料の特性、スパッタリングガスの種類と圧力、およびプラズマを生成するために使用される電力によって制御されます。これらの要因は、成膜速度、結果として得られる薄膜の品質、およびプロセスの全体的な効率を総合的に決定します。

スパッタリングを習得することは、衝突するイオンとターゲット材料の相互作用を制御することです。イオンのエネルギー、それらが移動する環境、およびターゲット自体の性質は、特定の成果を生み出すために操作できる主要なレバーです。

主要な構成要素:ターゲット、ガス、基板

物理的な材料とその配置が、スパッタリングプロセスの基礎を形成します。これらの主要な構成要素のいずれかを変更すると、結果が根本的に変わります。

ターゲット材料の役割

成膜しようとする材料はターゲットとして知られています。その物理的特性は重要な要因です。

すべての材料には表面結合エネルギーがあり、これは原子を表面から取り除くのに必要なエネルギーです。結合エネルギーが低い材料ほどスパッタリングされやすく、高い成膜速度につながります。

スパッタリングガス

プラズマは、不活性ガスをイオン化することによって生成され、その後、ターゲットに向かって加速されます。アルゴンは、その相対的な豊富さと費用対効果から最も一般的な選択肢です。

ガス原子の質量はターゲット原子と関係します。キセノンのような重いイオンは、運動量をより効率的に伝達でき、より高いスパッタ収率とより速い成膜につながりますが、コストは高くなります。

基板とチャンバーの形状

スパッタされた原子はターゲットから移動し、基板上に堆積します。これら2つの要素間の距離と向きが重要です。

この移動は主に見通し線に沿って発生します。距離が長いほど、基板全体の膜均一性は向上しますが、より多くのスパッタされた原子がチャンバー壁に堆積する可能性があるため、成膜速度は低下します。

プロセスパラメータ:電力、圧力、プラズマ

物理的なセットアップが定義されたら、プロセスは一連の動的なパラメータによって制御されます。これらは、成膜中に調整する変数です。

印加電力と電圧

電界は、スパッタリングガスをイオン化し、結果として生じるイオンをターゲットに向かって加速するために使用されます。

電力または電圧を増加させると、より多くのイオンが活性化され、より大きな力で加速されます。これにより、ターゲットから原子が放出される速度が直接増加し、より高い成膜速度につながります。

チャンバー圧力

真空チャンバー内のガス圧はデリケートなバランスです。クリーンな環境を作り出すのに十分な低さであると同時に、安定したプラズマを維持するのに十分な高さである必要があります。

圧力が高すぎると、スパッタされた原子が多くのガス分子と衝突し、基板に到達する前に散乱してエネルギーを失います。これにより、成膜速度が低下し、膜構造に影響を与える可能性があります。

プラズマ密度と閉じ込め

最新のシステムでは、ターゲットの後ろに磁石が配置されます(マグネトロンスパッタリングと呼ばれる技術)。これらの磁石は、ターゲット表面近くに電子を閉じ込めます。

この閉じ込めにより、ガスイオン化の効率が劇的に向上し、必要な場所に高密度のプラズマが生成されます。これにより、低圧で高い成膜速度が可能になり、速度と膜品質の両方が向上します。

トレードオフの理解

スパッタリングの最適化は、1つの要因を最大化することではなく、競合する優先順位のバランスをとることです。これらのトレードオフを理解することが、目的の膜特性を達成するための鍵となります。

成膜速度 vs. 膜品質

成膜速度を最大化するために電力を積極的に増加させることは逆効果になる可能性があります。高エネルギーの衝撃は、応力を与えたり、欠陥を生成したり、過剰な熱を発生させたりして、成長する膜の品質と完全性を損なう可能性があります。

ガス圧 vs. 被覆性

低圧は成膜速度を増加させますが、高圧が望ましい場合もあります。スパッタされた原子の散乱が増加することで、基板上の複雑な3次元形状の側面をコーティングするのに役立ちます。これは段差被覆性として知られる特性です。

プロセス時間 vs. システムの複雑さ

総プロセスサイクル時間は、成膜時間だけではありません。必要な真空を達成するために排気システムが必要とする時間も含まれます。より大きく、より複雑な真空チャンバーは、より多くの機能を提供するかもしれませんが、排気時間が長くなり、全体的なスループットに影響を与えます。

目標に合わせた適切な選択

最適なパラメータは、達成しようとしている目標によって完全に異なります。これらの原則を指針としてください。

- 成膜速度の最大化が主な焦点の場合:高電力設定、キセノンのような重いスパッタリングガスを使用し、表面結合エネルギーの低いターゲット材料を選択します。

- 最高の膜品質を達成することが主な焦点の場合:中程度の電力レベルで動作させ、成膜速度と膜応力および密度のバランスをとるためにチャンバー圧力を最適化します。

- 複雑な表面での均一な被覆性が主な焦点の場合:原子の散乱を促進するためにわずかに高圧で動作させることを検討し、ターゲットと基板の形状を最適化します。

最終的に、スパッタリングプロセスを制御することは、制御された真空環境内でエネルギーと粒子の相互作用を正確に管理することです。

概要表:

| 要因 | プロセスへの主要な影響 |

|---|---|

| ターゲット材料 | 表面結合エネルギーに基づいてスパッタ収率と成膜速度を決定します。 |

| スパッタリングガス | 運動量伝達に影響を与えます。重いガス(例:キセノン)は収率を増加させます。 |

| 印加電力/電圧 | イオンのエネルギーと成膜速度を直接制御します。 |

| チャンバー圧力 | プラズマの安定性と原子の散乱および膜品質のバランスをとります。 |

| プラズマ密度(マグネトロン) | 低圧でより高い速度のためにイオン化効率を増加させます。 |

スパッタリングプロセスを最適化する準備はできましたか?

高い成膜速度、優れた膜品質、または均一な被覆性のいずれが優先事項であるかにかかわらず、目的の薄膜特性を達成するためには適切なパラメータを選択することが重要です。KINTEKは、スパッタリングターゲットやシステムを含む高性能な実験装置と消耗品を専門とし、成膜プロセスのあらゆる側面を正確に制御するお手伝いをします。

当社は、お客様を支援するためのツールと専門知識を提供します:

- 成膜効率を最大化します。

- 一貫した高品質の薄膜を実現します。

- お客様の用途に最適なターゲット材料とプロセスパラメータを選択します。

お客様の特定の研究室のニーズについて話し合いましょう。今すぐ専門家にお問い合わせください。お客様の研究または生産目標に最適なスパッタリングソリューションを見つけましょう!

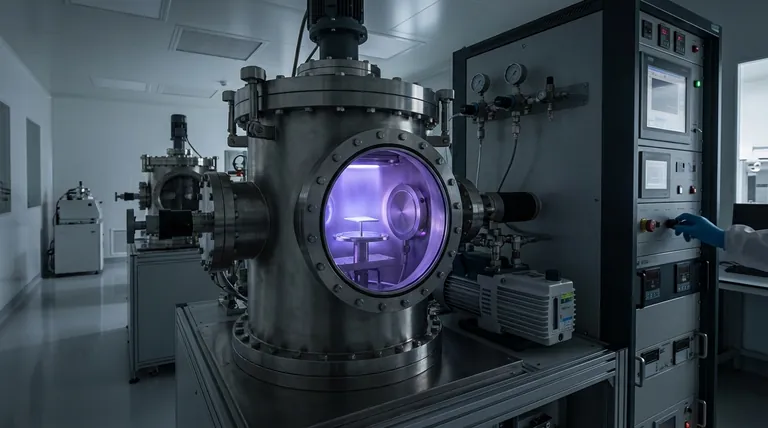

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 2200℃ タングステン真空熱処理・焼結炉

- 真空歯科用ポーセリン焼結炉