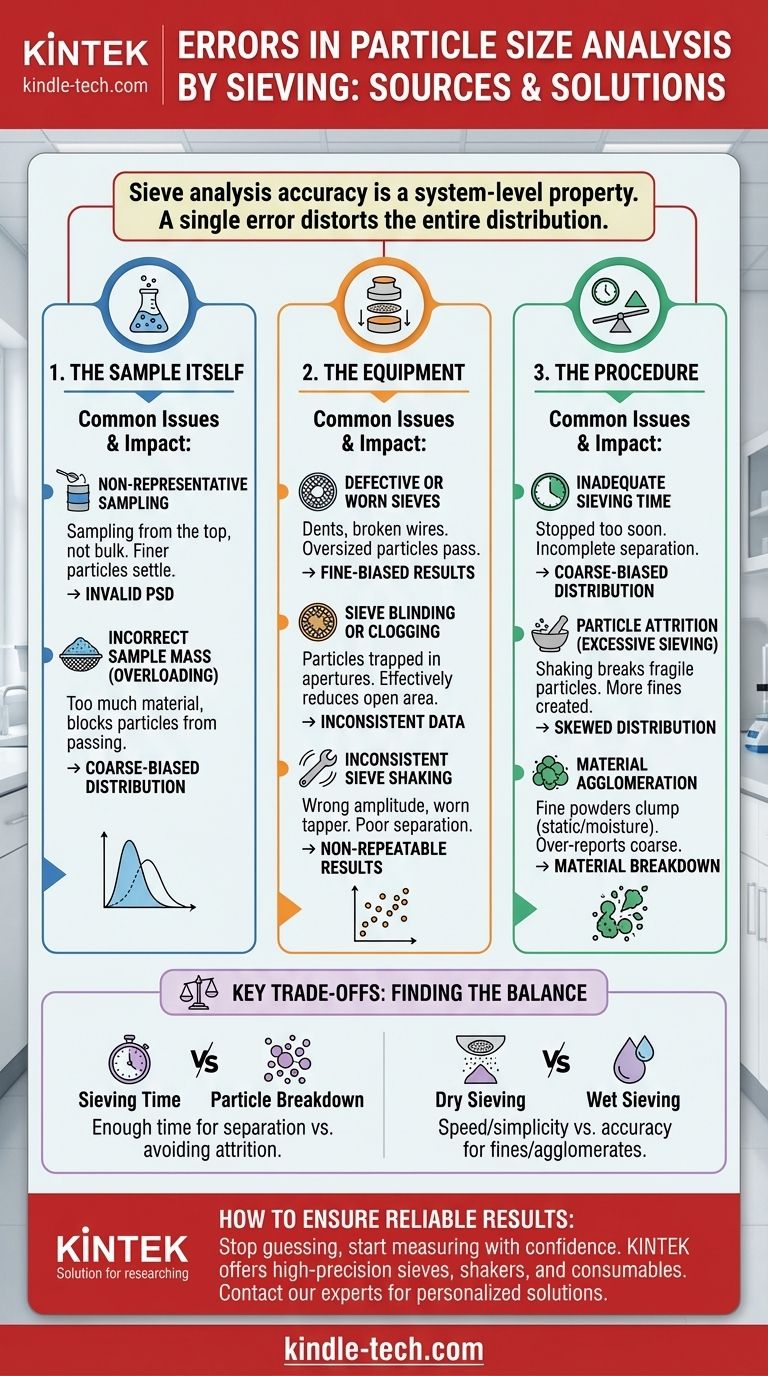

ふるい分けによる粒度分析における主な誤差は、主に3つの原因から生じます。それは、サンプル自体が代表的でないか大きすぎる場合、機器が摩耗しているか校正されていない場合、および操作手順が一貫していない場合です。損傷したふるい網、ふるいに材料を過剰に投入すること、ふるい分け時間が短すぎるまたは長すぎるなどの問題は、結果を信頼できないものにする最も一般的な原因です。

ふるい分け分析は単純に見えますが、その精度はシステムレベルの特性です。信頼できる結果を得るには、単一のステップを完璧にすることではなく、最初のサンプル抽出から最終的な計量まで、すべての変数を厳密に管理することが重要です。

小さな誤差が大きな影響を与える理由

ふるい分け分析は分画法です。各ふるいは粒子を分離し、最終結果である粒度分布(PSD)は、各ふるいに保持された材料の重量に基づいた累積計算です。

どの段階での誤差も孤立したままではありません。たとえば、一番上のふるいが過負荷になると、ボトルネックが生じます。これにより、そのふるいにかかる重量が人為的に増加し、後続のすべてのふるいへの材料供給が不足するため、全体の分布曲線が歪み、製品品質やプロセス効率について誤った結論が導き出されます。

誤差の原因1:サンプル自体

サンプルがバルク材料の真の代表でない場合、分析は開始する前から無効です。

非代表的なサンプリング

試験に使用される材料(通常50~100g)は、生産バッチ全体(数トンにもなる可能性あり)と同じ粒度分布を持っていなければなりません。ドラムのてっぺんからすくうだけでは不十分です。なぜなら、細かい粒子は沈降する傾向があるからです。

コーン・アンド・クォータリングやロータリーサンプルディバイダー(スピナーリフラー)のような適切な技術は、小さく、統計的に代表的なサンプルを得るために不可欠です。

不正確なサンプル質量(過負荷)

これは、おそらく最も一般的な手順上の誤差です。ふるいにあまりにも多くの材料を入れると、粒子の層が厚くなりすぎます。これにより、多くの小さな粒子がふるい網の表面に到達して通過することができなくなります。

これは、粗いふるいに人為的に高い重量がかかり、「粗粒側に偏った」分布と呼ばれる誤った結果につながります。経験則として、どのふるい上の材料の深さも、数粒子径を超えてはなりません。

誤差の原因2:機器

ふるいとシェーカーの状態は譲れません。摩耗したツールは価値のないデータしか生み出しません。

欠陥のある、または摩耗したふるい

ふるい網は壊れやすいです。へこみ、たるみ、または破損したワイヤーは、より大きく不均一な開口部を作り出し、過大な粒子が通過することを許し、結果を「細かい」側に偏らせます。

定期的に拡大鏡でふるいを視覚的に検査してください。重要な用途では、ふるいはASTMまたはISO規格に適合する開口部を確保するために、校正用ビーズまたは画像解析を使用して定期的に再認証されるべきです。

ふるいの目詰まりまたは閉塞

目詰まりは、粒子がふるいの開口部に詰まり、振とう中に外れないときに発生します。これにより、ふるいの開口面積が実質的に減少し、他のより小さな粒子が通過するのを妨げます。

これは、サイズが近い粒子や水分含有量の高い材料でよく見られます。結果として、目詰まりしたふるいに保持される重量が人為的に高くなります。

不均一なふるい振とう

ふるいシェーカーの役割は、材料をふるい網全体に分散させ、粒子が通過するのを助けるエネルギーを提供することです。不均一な動き(例:間違った振幅、摩耗したタッパー)は、再現性のある結果を生み出しません。

動きは検証されなければなりません。優れたシェーカーは、水平方向の円運動と垂直方向のタッピング運動を組み合わせて、粒子を動かし続け、開口部をクリアにします。

誤差の原因3:手順

完璧なサンプルと完璧な機器があっても、オペレーターの技術が大きなばらつきを引き起こす可能性があります。

不十分なふるい分け時間

すべての材料は、完全な分離のために特定の時間が必要です。試験を早めに中止すると、多くの粒子が適切なふるいを通過する機会を失います。

これにより、粗粒側に偏った分布が生じます。オペレーターは、安定した結果を得るために必要な最小時間(つまり、1分間の追加のふるい分け後にふるい上の材料の0.1%未満しか通過しないとき)を見つけるために、「終点決定」試験を実施する必要があります。

粒子摩耗(過剰なふるい分け)

反対の問題は、ふるい分け時間が長すぎることです。シェーカーの機械的作用により、脆い粒子が粉砕されたり摩耗したりする(摩耗)可能性があります。

この粉砕により、元のサンプルに存在したよりも多くの微細粒子が生成され、分布が「細かい」側に偏ります。これは、脆い材料にとって重要な懸念事項です。

材料の凝集

特に75ミクロン以下の微粉末は、静電気力や水分により凝集する可能性があります。これらの凝集物は単一の大きな粒子のように振る舞い、正しい細かいメッシュを通過するのを妨げます。

これにより、粗粒画分の過剰報告が大幅に発生します。帯電防止剤を使用するか、湿式ふるい分け法に切り替えることが正しい解決策です。

材料の損失と計量誤差

計量における小さな誤差は、特に材料がほとんど残らないふるいにおいて大きな影響を与える可能性があります。ふるいから天秤への移送中に粉末を失うことは、一般的な誤差の原因です。

分離されたすべての画分とパンの合計重量は、初期サンプル重量と等しくなければなりません。0.5%を超える偏差は、通常、材料の損失や計量ミスなどの手順上の誤差を示します。

主要なトレードオフを理解する

正しい選択をするには、この方法に内在する妥協点を理解する必要があります。

ふるい分け時間 vs 粒子破壊

完全な分離を確実にするには十分な時間が必要ですが、時間が長すぎると粒子が破壊される可能性があります。目標は、摩耗が重大な要因になる直前で分離が最大化される「スイートスポット」を検証を通じて見つけることです。

乾式ふるい分け vs 湿式ふるい分け

乾式ふるい分けはより速く、より単純です。しかし、微粉末(45ミクロン未満)や凝集する材料の場合、しばしば不正確です。湿式ふるい分けは静電気を除去し、粒子を開口部から洗い流しますが、複雑さが増し、注意深い乾燥が必要であり、誤差が発生する可能性のあるステップが増えます。

サンプルサイズ vs ふるいの過負荷

より大きな開始サンプルは、バルク材料をより代表していることが多いです。しかし、一番上のふるいを過負荷にするリスクを劇的に増加させます。常に、より大きな代表的なサンプルから始め、サンプルスプリッターを使用してより小さく、扱いやすい試験試料を作成する方が良いです。

信頼できる結果を確保する方法

あなたのアプローチは、データの最終的な目標によって決定されるべきです。

- 主な焦点が日常的な品質管理である場合:すべてのステップを詳細な標準作業手順書(SOP)で標準化し、すべてのオペレーターがそれに正確に従うように訓練されていることを確認してください。

- 主な焦点が方法開発または研究開発である場合:すべてのパラメーター、特にふるい分け時間とサンプル負荷を検証し、絶対的な精度を確保するために認定された校正済みふるいを使用してください。

- 主な焦点が一貫性のないデータのトラブルシューティングである場合:最も一般的で影響の大きい誤差(ふるいの状態(損傷/目詰まり)とサンプルの過負荷)から体系的に調査してください。

最終的に、ふるい分け分析を習得することは、単なる簡単な振とう手順としてではなく、管理された科学的プロセスとして扱うことから生まれます。

要約表:

| 誤差カテゴリ | 一般的な問題 | 結果への影響 |

|---|---|---|

| サンプル | 非代表的なサンプリング、過負荷 | 粗粒側に偏った分布、無効なPSD |

| 機器 | 摩耗/損傷したふるい、不均一なシェーカー | 微粒側に偏った結果、再現性のないデータ |

| 手順 | 不正確なふるい分け時間、凝集、摩耗 | 歪んだ分布、材料の破壊 |

推測をやめ、自信を持って測定を始めましょう。KINTEKは、上記で概説した一般的な誤差を排除するために設計された、高精度のラボ用ふるい、シェーカー、消耗品を専門としています。当社の機器は、品質管理、研究開発、トラブルシューティングのための正確で再現性のある粒度分析を保証します。

今すぐ当社の専門家にご連絡ください。お客様の特定の用途についてご相談いただき、研究室の効率とデータ信頼性を向上させるための個別のおすすめを受け取ってください。

ビジュアルガイド

関連製品

よくある質問

- 製薬業界で使用されるふるいの種類は何ですか?あなたの研究室に最適なふるい分けソリューションを見つけましょう

- 超微細セラミック粉末は、なぜ標準的なふるいを通して処理する必要があるのでしょうか?欠陥のない焼結の鍵

- なぜMg3Sb2粉末の粉砕とふるい分けはアルゴン雰囲気下で行う必要があるのですか?

- ポリエステルメタノリシスに標準的なメッシュふるい分けシステムが必要なのはなぜですか?正確な反応速度論を保証する

- 325メッシュ(45ミクロン)標準ふるいを使用する目的は何ですか?均一な希土類ペロブスカイト粉末を保証する

- ふるい分け分析の実験室試験とは何ですか?粒度分布を決定するためのステップバイステップガイド

- 試験用ふるいの精度はどのくらいですか?信頼性の高い粒度分析を保証する

- 粒度を決定するための4つの方法とは何ですか?あなたの研究室に最適な技術を選びましょう