ふるい分けは粒子分離の基本的な技術ですが、その主な欠点は、非常に微細な粒子や細長い粒子には効果がないこと、壊れやすい材料を損傷する可能性があること、およびメッシュの目詰まりなどの操作上の問題です。また、このプロセスはレーザー回折などの最新の方法よりも著しく遅く、精度も低いため、高分解能分析には適していません。

ふるい分けはシンプルで直感的ですが、このシンプルさには代償が伴います。その有効性は、粒子自体の物理的特性によって根本的に制限されており、より高度な技術が克服するように設計された不正確さや操作上の課題につながります。

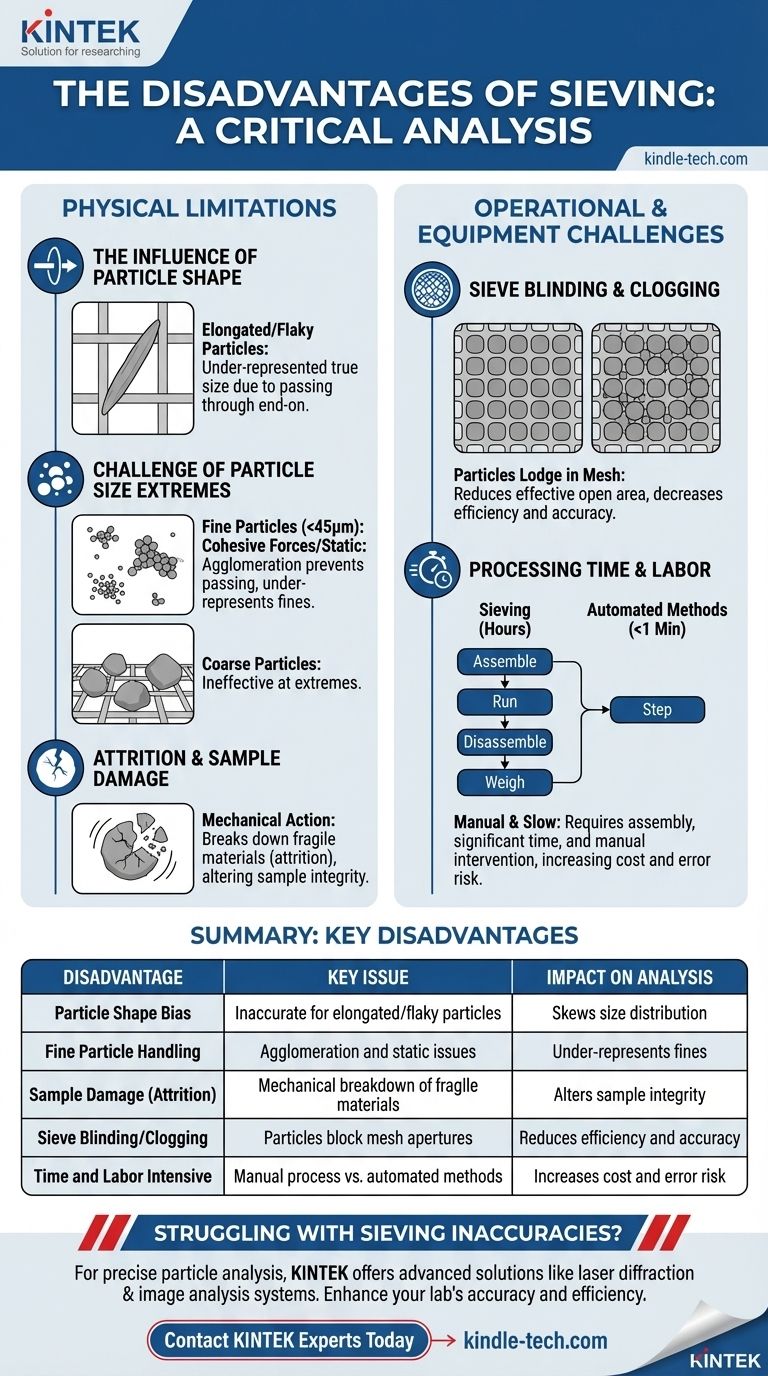

方法の物理的限界

ふるい分けは単純な機械的原理に依存していますが、粒子の物理的性質がこのプロセスを容易に妨げ、不正確な結果につながる可能性があります。

粒子形状の影響

ふるいは粒子の2番目に大きい寸法のみを測定します。細長いまたは薄片状の粒子は、その最大の寸法(例:長さ)がアパーチャよりもはるかに大きくても、端からまたは横からメッシュ開口部を通過することができます。

これは、ふるい分けが非球形粒子の真のサイズを体系的に過小評価する可能性があり、粒子サイズ分布が歪むことにつながることを意味します。

極端な粒子サイズの課題

ふるい分けは、スペクトルの非常に細かい端と非常に粗い端の両方で苦戦します。約45ミクロンより小さい粒子の場合、物理的な力が重力よりも優勢になり始めます。

凝集力と静電気により、微細粒子が凝集(アグロメレート)し、メッシュを通過できなくなることがあります。これにより、実際よりも微細粒子が少ないことを誤って示す測定結果が得られます。

磨耗とサンプルの損傷

ふるい分けの機械的動作(揺動、振動、タッピング)は、分析対象の材料を損傷する可能性があります。磨耗として知られるこのプロセスは、脆い粒子やもろい粒子をより小さな破片に分解します。

これは、医薬品や特定の食品など、粒子の完全性が不可欠な材料を分析する場合に重大な欠陥となります。測定行為自体がサンプルを根本的に変化させます。

操作上および装置上の課題

粒子の物理的特性を超えて、ふるい分けプロセス自体が、結果と効率を損なう可能性のあるいくつかの実際的な困難を提示します。

ふるいの目詰まりと閉塞

目詰まりは、粒子がふるいのアパーチャに詰まり、メッシュを効果的にブロックするときに発生します。これは、メッシュ開口部に非常に近いサイズの粒子で特に一般的です。

ふるいが目詰まりすると、その有効開口面積が減少し、効率が大幅に低下し、サンプルの不完全な分離につながります。

処理時間と労力

ふるい分けによって正確で完全な分離を達成するには、非常に時間のかかるプロセスになる可能性があります。分析目的の場合、ふるいスタックを組み立て、特定の期間実行し、分解し、各分画を慎重に計量する必要があります。

1分未満で結果を生成できる自動化された技術と比較して、完全なふるい分析には数時間かかり、かなりの手作業が必要となるため、人件費と人的ミスのリスクが増大します。

コアとなるトレードオフの理解:シンプルさ vs. 精度

ふるい分けを使用するという選択は、重要なトレードオフにかかっています。最新の方法の高度な精度と分解能を、ふるいのシンプルさと低い設備投資コストと交換しているのです。

ふるい分けは、高分解能データが不要な粗い、自由に流れる、頑丈な粒状材料の日常的な品質管理に優れた費用対効果の高いツールです。十分な答えを迅速に提供します。

しかし、微粉末、混合形状の材料、または製品の性能にとって詳細な粒子サイズ分布が不可欠な場合、ふるい分けの不正確さと限界は重大な負債となります。このような場合、レーザー回折や画像解析などの方法がはるかに優れたデータを提供します。

目標に合った適切な選択をする

適切なアプローチを選択するには、まず目標を定義する必要があります。

- 主な焦点が粗い材料(例:砂、穀物、プラスチックペレット)の日常的な品質管理である場合:ふるい分けは、そのシンプルさと堅牢性から、効果的で経済的な選択肢となる可能性が高いです。

- 主な焦点が微粉末(例:医薬品、顔料、金属粉末)の高分解能分析である場合:ふるい分けは間違ったツールです。凝集の問題を克服し、正確な結果を得るには、レーザー回折または動的光散乱を使用する必要があります。

- 主な焦点が壊れやすい粒子や細長い粒子(例:結晶、繊維)の分析である場合:ふるい分けは磨耗や形状バイアスのためにリスクがあります。サンプルを破壊することなく粒子の長さと形状を測定できる静的画像解析を検討してください。

これらの固有の限界を理解することが、正確で信頼性の高い粒子分離への第一歩です。

要約表:

| 欠点 | 主な問題点 | 分析への影響 |

|---|---|---|

| 粒子形状バイアス | 細長い/薄片状の粒子には不正確 | サイズ分布を歪める |

| 微粒子の取り扱い | 凝集と静電気の問題 | 微粒子を過小評価する |

| サンプル損傷(磨耗) | 壊れやすい材料の機械的破壊 | サンプルの完全性を変化させる |

| ふるいの目詰まり/閉塞 | 粒子がメッシュ開口部をブロックする | 効率と精度を低下させる |

| 時間と労力がかかる | 自動化された方法と比較して手作業のプロセス | コストとエラーのリスクを増加させる |

ふるい分けの不正確さに悩んでいませんか?微粉末、壊れやすい材料、または複雑な形状の正確な粒子分析のために、KINTEKはレーザー回折や画像解析システムなどの高度なラボ機器ソリューションを提供しています。ラボの精度と効率を高めましょう—今すぐ専門家にお問い合わせください。お客様のニーズに合った適切なツールを見つけます!

ビジュアルガイド

関連製品

- 実験室用試験ふるいおよびふるい機

- 実験室用振動ふるい機 スラップ振動ふるい

- ラボ用単軸横型ポットミル

- 高エネルギー振動ボールミル 粉砕機 シングルタンクタイプ

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

よくある質問

- ふるい分け試験ではどのような装置が使用されますか?正確な粒度分析のためのガイド

- ふるい分けのプロセスとは?正確な粒度分析のための段階的ガイド

- ふるい分け試験は粒度分析に適用できますか?優れた性能のための材料粒度を習得する

- 研究室におけるふるい分けの例は何ですか?品質管理のための粒子径分析を習得する

- 建設業界においてふるい分け分析が重要なのはなぜですか?材料強度とコスト効率を確保するため

- NaSICON粉末のプレス成形前に標準的なふるいを使用する必要があるのはなぜですか? 焼結密度を向上させる

- 建設におけるふるい分け分析とは何ですか?材料の品質とプロジェクトの成功を確実にしましょう

- ふるい分け試験の長所と短所は何ですか?効果的な粒度測定ガイド