材料分析における基本的なツールである一方で、ふるい分け法には重大な欠点があります。これは主にその物理的な性質に根ざしています。微粉末になると精度が急激に低下し、すべての粒子が完全な球体であるという誤った仮定に基づいて動作するため、不規則な形状の材料では信頼性の低い結果につながります。

ふるい分けの核心的な欠点は、粒子の形状、静電力、または脆性を考慮できない機械的なプロセスに依存していることです。これにより、微粉末、細長い粒子、または正確な粒度分布が重要となる材料の分析には、不正確で不適切な方法となることがよくあります。

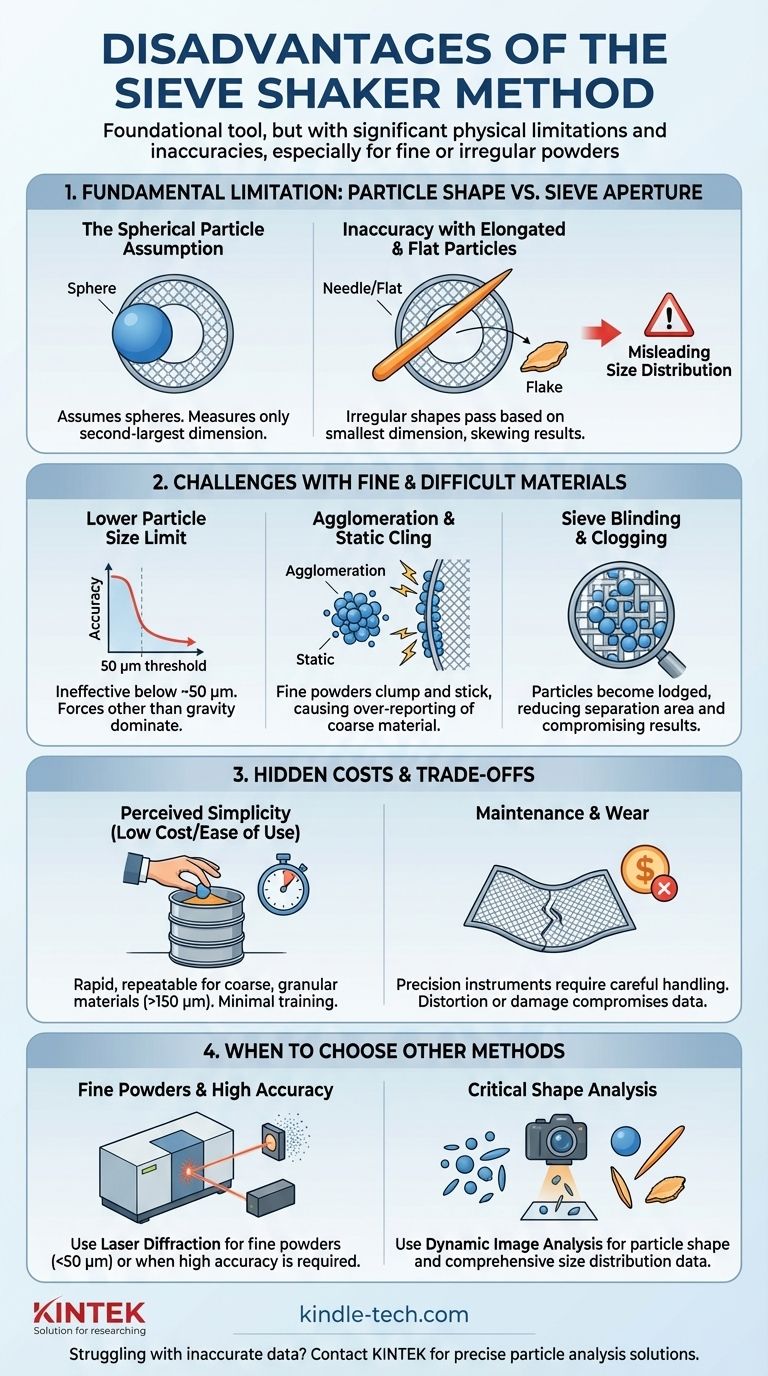

根本的な限界:粒子の形状 対 ふるいの目開き

ふるい分け分析における最も重大な誤差源は、粒子の幾何学的形状とふるい網の単純な二次元の開口部との相互作用から生じます。

球状粒子の仮定

ふるいは粒子の2番目に大きい寸法のみを測定します。この方法全体は、粒子がその直径に基づいて通過するか保持されるかを球体であると暗黙的に仮定しています。

この仮定は、現実世界ではめったに当てはまりません。細長い針状の粒子は、その実際の長さよりもはるかに小さいふるいの開口部を端から容易に通過することができます。

細長い粒子や平たい粒子における不正確さ

細長い粒子、平たい粒子、または不規則な粒子を含む材料の場合、質量に基づく結果は誤解を招きます。これらの非球状粒子は、その真の体積や質量を表さない開口部を通過する確率が高くなり、粒度分布を細かい方に偏らせます。

粒子の摩耗とサイズ減少(アトリション)

激しい振動は、脆い粒子や壊れやすい粒子を粉砕させる可能性があります。この摩耗(アトリション)として知られるプロセスは、試験中に新しい、より小さな粒子を生成します。この人工的な生成物は、元のサンプルではなく、分析方法によって変更されたサンプルを測定していることになるため、重大な誤差をもたらします。

微粉末や扱いにくい材料における課題

ふるい分け装置は、ふるい分けプロセスを妨げる特定の物理的特性を持つ粉末や材料に対して、問題を引き起こすことがよくあります。

下限粒度

ふるい分けの有効性は、約50マイクロメートル(µm)より小さい粒子では劇的に低下します。一部の情報源では、100メッシュ(150 µm)未満でも精度の低下が指摘されています。

この閾値を下回ると、重力以外の力が粒子の挙動を支配し始め、単純な機械的分離が信頼できなくなります。

凝集と静電気の付着

微粉末は凝集(粒子が湿気や分子間力によって塊になること)の影響を非常に受けやすいです。また、静電気を発生させ、粒子同士やふるい網に付着させます。これらの効果により、個々の粒子が適切な開口部を通過できなくなり、粗い材料が過剰に報告されることになります。

ふるいの目詰まりと閉塞(ブライディング)

ふるいの目詰まり(ブライディング)は、粒子がメッシュの開口部に詰まり、分離のための利用可能な面積が実質的に減少する現象です。これは分析を遅らせるだけでなく、他の粒子が正しく選別されるのを妨げ、最終結果を損ないます。軽減するためには、頻繁で注意深い清掃が必要です。

トレードオフの理解:単純さと精度の比較

これらの欠点にもかかわらず、ふるい分け装置は、特定の状況下ではその限界が実用的な利点によって相殺されるため、一般的なツールであり続けています。

魅力:低コストと使いやすさ

その人気の一番の理由は、レーザー回折のような高度な方法と比較して、その単純さと低コストです。粗い材料に対する多くの日常的な品質管理用途では、「十分」です。

迅速で再現性のある結果を提供し、オペレーターのトレーニングをほとんど必要としないため、製造環境では効率的な選択肢となります。

隠れたコスト:メンテナンスと摩耗

認識されている低コストは誤解を招く可能性があります。ふるいは精密機器であり、不適切な取り扱いや清掃によって損傷する可能性があります。フレームの歪みやメッシュの損傷は精度を損なうため、信頼できるデータを確保するために定期的な検査と高価な交換が必要です。

他の方法を選択すべきとき

微粉末、重要な形状分析、または高解像度の分布データが必要な用途では、ふるい分けは間違ったツールです。レーザー回折(微粉末用)や動的光画像解析(形状とサイズ用)などの方法は、ふるい分け装置の仮定が崩れる場所で、はるかに正確で包括的なデータを提供します。

分析のための正しい選択をする

材料の特性と真に必要とするデータに基づいて、粒子分析方法を選択してください。

- 主な焦点が粗い粒状材料(>150 µm)の日常的な品質管理である場合: ふるい分け装置は信頼性が高く費用対効果の高い方法であることがよくあります。

- 微粉末(<50 µm)を扱っている場合、または高精度が必要な場合: 凝集などの問題に対処する必要があり、レーザー回折などの代替方法を強く検討する必要があります。

- 粒子の形状がプロセスや材料性能の重要なパラメーターである場合: ふるい分け分析は誤解を招くデータを提供するため、動的光画像解析などの方法を使用する必要があります。

これらの限界を理解することで、ふるい分け装置が実用的なツールである場合と、より高度な分析技術が必要な場合とを正しく判断できます。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 球状粒子を仮定する | 細長い材料や平たい材料に対して不正確な結果 |

| 粒子の摩耗(アトリション) | 脆い粒子が壊れ、サンプルが変化する |

| 微粉末に対する非効率性 | 静電気と凝集により約50 µm未満で精度が低い |

| ふるいの目詰まりと閉塞 | 分析が遅くなり、正確な分離が妨げられる |

| 解像度の限界 | レーザー回折や画像解析よりも詳細が少ない |

不正確な粒度データに苦労していませんか? ふるい分け装置の限界は、製品の品質とプロセスの効率に直接影響を与える可能性があります。微粉末、脆い材料、または粒子の形状が重要な場合は、より高度なソリューションが必要です。KINTEKは、レーザー回折分析装置や動的光画像解析システムを含む精密な実験装置を専門としており、研究室が必要とする正確で包括的なデータを提供します。お客様の特定のニーズに合った粒子分析ソリューションを見つけるために、今すぐ当社の専門家にご連絡ください!

ビジュアルガイド