流動層反応器(FBR)は、その動的で乱流的な性質に直接起因する重大な運転上の課題を抱えています。 温度制御には優れていますが、主な欠点には、内部部品の激しい浸食、反応効率を妨げる予測不可能な流体力学、微粒子の絶え間ない損失、流動化を維持するために必要な高いエネルギー消費が含まれます。

FBRは比類のない熱および物質移動を提供しますが、その主な欠点は、その混沌とした粒子充填環境の直接的な結果です。機械的摩耗、非効率的な反応物接触、材料損失などのこれらの課題は、効果的に管理するために重要かつ高価なエンジニアリングシステムを必要とします。

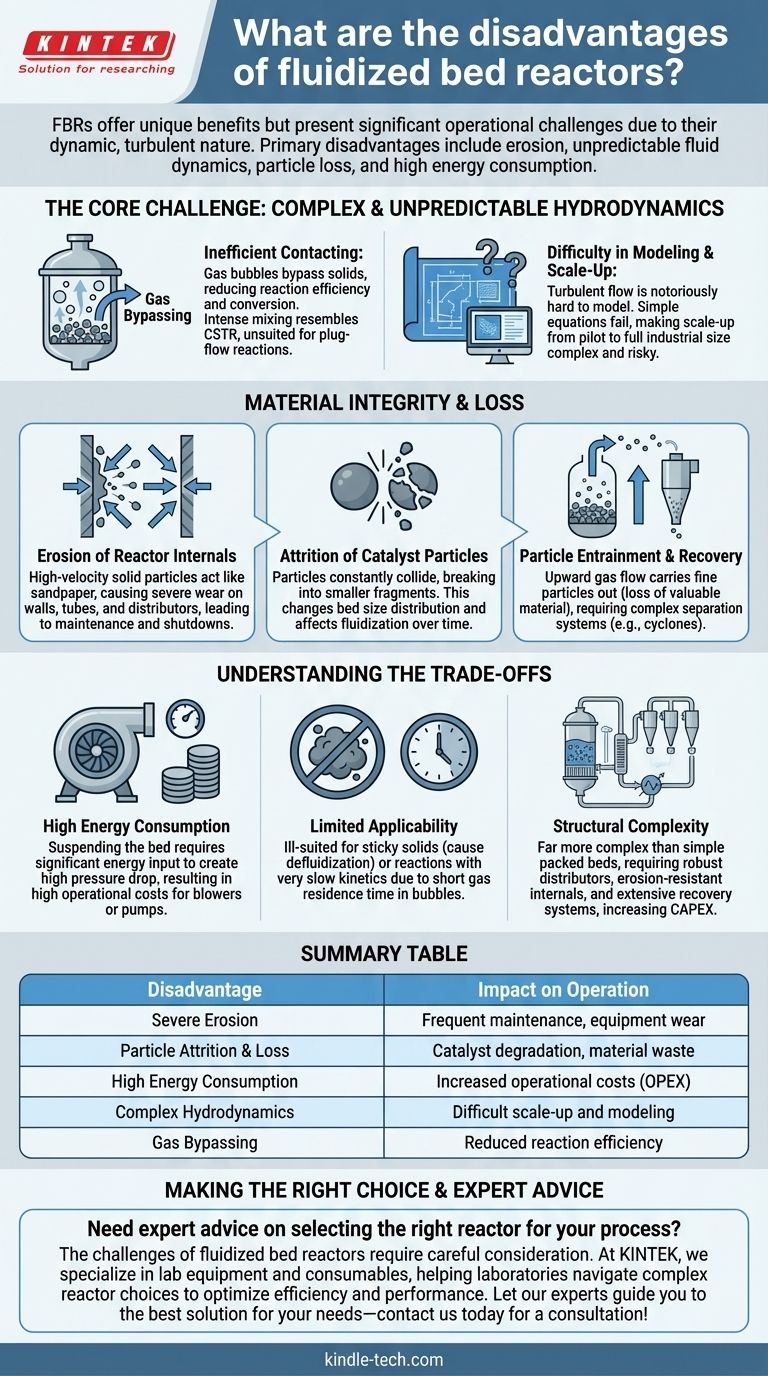

核となる課題:複雑で予測不可能な流体力学

固体粒子の「流体のような」挙動は、FBRの主な利点であると同時に、最大の弱点の源でもあります。この環境は理想的とは程遠く、正確に制御することは困難です。

非効率的な接触と逆混合

多くの場合、特にバブリング層反応器では、ガスの大部分が気泡内で底部から上部に移動することがあります。この**ガスバイパス**は、反応物が固体触媒粒子と接触する機会が非常に限られていることを意味し、反応効率と転化率を劇的に低下させます。激しい混合はまた、収率を最大化するためにプラグフローシステムの秩序だった進行を必要とする反応には不向きなCSTR(連続槽型反応器)に近い状態を作り出します。

モデリングとスケールアップの難しさ

ガスと固体の複雑な乱流は、**正確にモデル化することが極めて困難**です。単純な反応器設計方程式は適用できません。この不確実性は性能予測を複雑にし、パイロットプラントからフルスケールの産業用反応器へのスケールアップを重大なエンジニアリング上の課題にします。小規模で機能する設計も、気泡の挙動や混合パターンが予測不能に変化するため、大規模では失敗する可能性があります。

材料の完全性と損失

研磨性の固体粒子の絶え間ない高速移動は、2つの主要な機械的問題、すなわち装置の摩耗と粒子自体の劣化を引き起こします。

反応器内部の浸食

固体粒子、特に硬い触媒は、高速でサンドペーパーのように作用します。これらは、反応器壁、熱交換器チューブ、ガス分配板、下流の配管に**激しい浸食**を引き起こします。この継続的な摩耗は、頻繁なメンテナンス、高価なシャットダウン、および機器の故障につながります。

触媒粒子の摩耗(アトリッション)

粒子は反応器の壁に衝突するだけでなく、互いに絶えず衝突します。この**摩耗(アトリッション)**として知られるプロセスにより、粒子はより小さな破片や粉塵に分解されます。摩耗は時間の経過とともに流動化特性を変化させる可能性のある、ベッドの粒度分布を根本的に変化させます。

粒子の同伴と回収

ガスの上昇流は、摩耗によるものか、元の供給物によるものかにかかわらず、必然的に最も小さな粒子(微粉)を反応器から運び出します。この**粒子同伴**は、貴重な触媒または反応物の直接的な損失を意味します。これを軽減するために、1つまたは複数のサイクロン段などの複雑で高価な分離システムを下流に設置する必要があります。これらのシステムがあっても、最も微細な粒子のいくらかの損失は避けられません。

トレードオフの理解

FBRを選択するということは、その独自の利点と引き換えに、一連の運転上の負担を受け入れることを意味します。これらのトレードオフは、多くの場合、運転コストとプロセスの適合性に関わってきます。

高いエネルギー消費

固体ベッド全体を浮遊させるには、大量かつ継続的なエネルギー投入が必要です。ガスまたは液体は、分配板とベッド自体を通して強制的に通過させる必要があり、**高い圧力損失**を引き起こします。これは、反応器を稼働させるために必要な大型の送風機またはポンプからの高い運転コストに直接換算されます。

限られた適用性

FBRは万能の解決策ではありません。これらは、ベッドが固着して「流動化が停止する」原因となる**粘着性または凝集性の固体**を伴うプロセスには特に不向きであり、プロセス全体のシャットダウンにつながります。また、ガスの滞留時間が短いため十分な転化率が得られない、非常に遅い反応速度論を持つ反応にとっても不向きです。

構造の複雑さ

単純な固定層反応器と比較して、FBRシステムははるかに複雑です。均一な流動化を保証するための堅牢な分配板、浸食に耐える内部熱交換器、および粒子回収のための広範な外部サイクロンとフィルターのシステムが必要です。これらはすべて、ユニットの設備投資コスト(CAPEX)を増加させます。

プロセスに最適な選択を行う

FBRを使用するという決定は、その固有の欠点と慎重に比較検討されなければなりません。あなたの主要なプロセス目標が最も重要な要因となります。

- 発熱反応の管理が主な焦点である場合: FBRの優れた温度制御は、浸食や粒子損失を管理するために必要なエンジニアリング作業に見合う価値があるかもしれません。

- 可能な限り高い反応物転化率の達成が主な焦点である場合: FBRのガスバイパスと逆混合は大きな欠点です。固定床またはチューブ型反応器の方が優れた性能を提供する可能性が高いでしょう。

- 壊れやすい、または高価な触媒の使用が主な焦点である場合: 摩耗と粒子同伴の高い割合は、堅牢な粒子設計と回収システムに多額の投資をしない限り、FBRを危険で費用のかかる選択肢にします。

結局のところ、流動層反応器を使用するという決定は、その優れた伝達能力と、固有の物理的複雑さを軽減するために必要なかなりのコストとの間のエンジニアリング上のトレードオフなのです。

要約表:

| 欠点 | 運転への影響 |

|---|---|

| 激しい浸食 | 頻繁なメンテナンス、機器の摩耗 |

| 粒子の摩耗と損失 | 触媒の劣化、材料の廃棄 |

| 高いエネルギー消費 | 運転コスト(OPEX)の増加 |

| 複雑な流体力学 | スケールアップとモデリングの困難さ |

| ガスバイパス | 反応効率の低下 |

あなたのプロセスに最適な反応器の選択について専門家の助言が必要ですか? 流動層反応器の課題は、特定のアプリケーションを慎重に検討する必要があります。KINTEKでは、実験室用機器と消耗品の専門家として、複雑な反応器の選択を支援し、効率と性能の最適化をサポートします。当社の専門家がお客様のニーズに最適なソリューションを導きます。今すぐご相談ください!

ビジュアルガイド

関連製品

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

よくある質問

- 熱水炭化(HTC)反応器は、廃棄されたキノコ基質をどのように改変しますか?廃棄物をバイオ炭に変換する

- 連続フローリアクターの例にはどのようなものがありますか?適切なツールで化学プロセスを最適化しましょう

- アルカリ浸出における高圧実験室用反応器の機能は何ですか?ヒ素変換率の向上

- 初期酸素圧は製薬スラッジの湿式酸化にどのように影響しますか?酸化深度をマスターしましょう

- ステンレス鋼製リアクターを使用する技術的な利点は何ですか?トルエン廃ガス処理効率の向上

- ゼオライトの熱水合成における高圧実験室用反応器の役割とは?必須ガイド

- バイオオイルのHDOにはなぜ高圧触媒反応システムが必要なのですか?高品位燃料生産の鍵を握る

- 精密撹拌反応器は、レゾルシノール-ホルムアルデヒド溶液にどのように影響しますか?カーボンエアロゲルの品質を最適化する