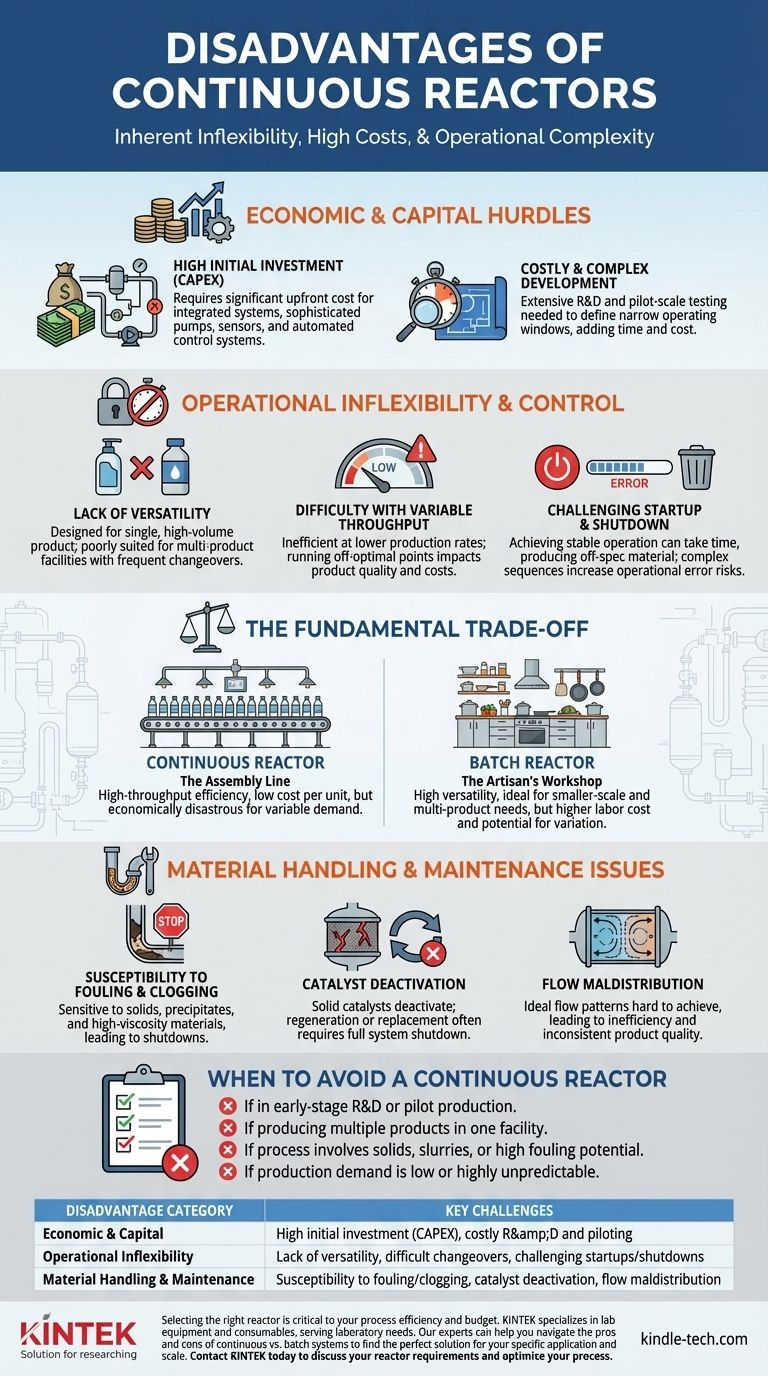

本質的に、連続式反応器の主な欠点は、その固有の柔軟性の欠如、高い初期設備投資、および操作とメンテナンスの複雑さに起因します。バッチ式反応器とは異なり、連続式システムは単一の高容量プロセス向けに特別に構築されており、変動する生産需要、多品種生産、または固体のような扱いにくい材料を含むプロセスには不向きです。

連続式反応器を使用するという決定は、根本的にトレードオフです。高いスループット効率、製品の一貫性、および大規模での低い運用コストと引き換えに、運用上の柔軟性と低い初期投資を犠牲にします。これらの規模と一貫性の条件が満たされない場合、欠点が最も顕著になります。

経済的および設備投資のハードル

連続式反応器は、長期にわたる多大なコミットメントを意味します。その経済的な欠点は、プロジェクトの初期段階以前および初期段階で最も顕著です。

高い初期投資(CAPEX)

連続プロセスは、単なる反応器容器以上のものです。それは統合されたシステム全体です。

これは、正確な定常状態を維持するために、洗練されたポンプ、センサー、流量制御器、および自動制御システム(DCSやPLCなど)への多額の初期投資を必要とします。

高コストで複雑な開発

連続プロセスの最適化は、バッチプロセスよりもはるかに複雑です。

狭い操作範囲を定義するために、多大な研究開発とパイロットスケールでのテストが必要であり、これにより開発ライフサイクルにかなりの時間とコストが追加されます。

運用上の柔軟性の欠如と制御

一度構築された連続式反応器は、特定の1つのタスクに最適化されています。このタスクから逸脱すると、重大な非効率性と課題が生じます。

汎用性の欠如

これらのシステムは、特定の高容量生産速度で単一の製品向けに設計されています。

頻繁な切り替えが必要な多品種生産施設には不向きです。異なる製品間で連続システムを洗浄し、再検証することは、時間とコストがかかる作業です。

変動するスループットへの対応の困難さ

連続式反応器には最適な運転点があります。

設計された生産速度よりも大幅に低い速度で運転すると、非効率性、製品品質の低下につながり、バッチ処理に対する経済的優位性が失われます。

困難な起動および停止手順

安定した定常状態の運転を達成するには、数時間から数日かかることがあり、その間、プロセスは規格外の材料を生産し、廃棄または再処理する必要があります。

これらの複雑な起動および停止シーケンスは、操作エラーのリスクも増加させます。

根本的なトレードオフ:効率 vs. 柔軟性

連続式反応器とバッチ式反応器の選択は、どちらが普遍的に「優れているか」ではなく、特定の産業状況にどちらが適切かという問題です。

連続式反応器:組立ライン

連続式反応器を、瓶詰め工場のような高度に最適化された組立ラインと考えてください。それは、1つのことを非常にうまく、そして大規模に行い、その結果、単位あたりのコストが非常に低くなります。

欠点は、このラインを別のものを生産するために簡単に再ツールできないこと、そして1日1時間だけ稼働させることは経済的に壊滅的であることです。

バッチ式反応器:職人の工房

バッチ式反応器は、シェフのキッチンに似ています。それは信じられないほど多用途です。同じ設備(鍋、フライパン、オーブン)を使って、さまざまな種類の料理をさまざまな量で調理できます。

この柔軟性は、小規模生産、新製品開発、医薬品のような高価値・少量化学品の製造に理想的です。トレードオフは、単位あたりの人件費が高くなることと、バッチ間のばらつきの可能性です。

材料処理とメンテナンスの問題

連続システムの物理的な操作は、適切に管理しないと重大なダウンタイムにつながる可能性のある特有の課題を引き起こします。

ファウリングと目詰まりへの感受性

連続式反応器、特に狭いチューブを持つプラグフロー反応器(PFR)は、固体、沈殿物、または高粘度材料を含むプロセスに非常に敏感です。

伝熱面や触媒床のファウリング、または流路の完全な目詰まりは、洗浄のためにプロセス全体の完全なシャットダウンを余儀なくさせ、重大な生産損失につながる可能性があります。

触媒の失活

固体触媒を使用する多くの連続プロセスでは、触媒は時間の経過とともに失活します。

この触媒を再生または交換するには、多くの場合、システム全体のシャットダウンが必要であり、これは主要な運用イベントです。これを可能にするために並列反応器を備えたシステムを設計すると、初期設備投資がさらに増加します。

フローの不均一分布

理想的な流れパターン(CSTRでの完全混合、PFRでの軸方向混合なし)は、実際には達成が困難です。

チャネリング、バイパス、または反応器内のデッドゾーンの生成などの現象は、その効率を大幅に低下させ、製品品質の不整合につながり、システムの主要な利点を損なう可能性があります。

連続式反応器を避けるべき場合

これらの欠点に基づいて、連続システムがあなたの目標に不適切であるかどうかについて明確な決定を下すことができます。

- 初期段階の研究開発またはパイロット生産の場合:連続式セットアップの柔軟性の欠如と高コストは、汎用性の高いバッチ式反応器を優れた選択肢にします。

- 1つの施設で複数の製品を生産する必要がある場合:連続システムに関連する長く高価な切り替え時間は、経済的に実行不可能にします。

- プロセスに固体、スラリー、または高いファウリングの可能性が含まれる場合:目詰まりのリスクとそれに伴うダウンタイムは、高度に専門化された(そして高価な)設計が使用されない限り、連続運転の利点を上回ることがよくあります。

- 生産需要が低いか、予測が非常に困難な場合:連続式反応器は、設計容量を下回って運転されるとコスト優位性を失い、バッチ式がより安全な財務的選択肢となります。

これらの制限を理解することは、特定の化学製造目標に適した処理戦略を選択するための第一歩です。

要約表:

| 欠点のカテゴリ | 主な課題 |

|---|---|

| 経済的および設備投資 | 高い初期投資(CAPEX)、高コストの研究開発とパイロット試験 |

| 運用上の柔軟性の欠如 | 汎用性の欠如、困難な切り替え、困難な起動/停止 |

| 材料処理とメンテナンス | ファウリング/目詰まりへの感受性、触媒の失活、フローの不均一分布 |

適切な反応器の選択は、プロセスの効率と予算にとって重要です。 KINTEKは、ラボのニーズに応えるラボ機器と消耗品を専門としています。当社の専門家は、連続式システムとバッチ式システムの長所と短所を検討し、お客様の特定の用途と規模に最適なソリューションを見つけるお手伝いをします。今すぐKINTALKにお問い合わせください。反応器の要件について話し合い、プロセスを最適化しましょう。

ビジュアルガイド

関連製品

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- スパークプラズマ焼結炉 SPS炉

- NRR、ORR、CO2RR研究用のカスタマイズ可能なCO2削減フローセル

- PTFE容器用カスタムPTFEテフロン部品メーカー

- 真空歯科用ポーセリン焼結炉