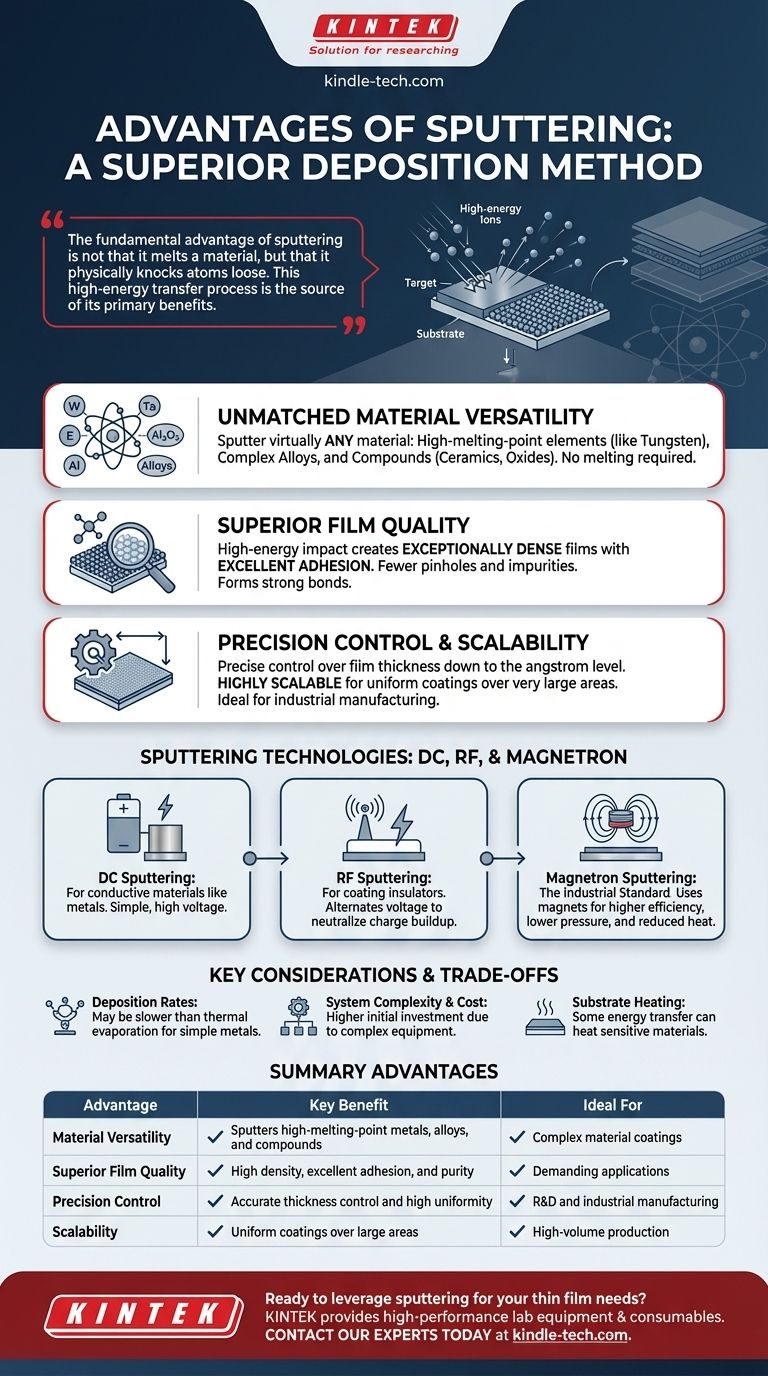

スパッタリングは、その優れた材料の多様性、生成する膜の高い品質、およびプロセス全体にわたる精密な制御により、本質的に優れた成膜方法です。溶融と蒸発に依存する熱的方法とは異なり、スパッタリングは、高エネルギーイオンを使用してターゲット材料から原子を物理的に叩き出し、それが基板に堆積して、高密度で密着性の高い純粋な薄膜を形成する物理プロセスです。

スパッタリングの根本的な利点は、材料を溶融させるのではなく、原子を物理的に叩き出すことです。この高エネルギー伝達プロセスが、その主な利点、すなわち、事実上あらゆる材料でコーティングできる能力と、比類のない密度と密着性を持つ膜を生成できる能力の源です。

スパッタリングが優れている理由:核心原理

スパッタリングの利点は、その根底にある物理気相成長(PVD)メカニズムから直接生まれます。このメカニズムを理解することが、その能力を評価する鍵となります。

比類のない材料の多様性

スパッタリングは、ソース材料を溶融させる必要がないため、非常に広範囲の物質に使用できます。

これには、高融点元素(タングステンやタンタルなど)、複雑な合金、および化合物(セラミックスや酸化物など)が含まれます。これらは、蒸発点まで加熱すると分解または分離する可能性があります。

優れた膜質

スパッタリングターゲットから叩き出された原子は、かなりの運動エネルギーを持って移動します。それらが基板に衝突するとき、単に優しく着地するのではなく、基板に埋め込まれ、非常に強力な結合を形成します。

この高エネルギー衝突により、他の方法と比較して、非常に高密度で、ピンホールや不純物が少ない膜が生成されます。結果として得られる基板への密着性は優れており、多くの場合、膜を固定する薄い拡散層を形成します。

精密な制御とスケーラビリティ

スパッタリングは、高度に制御可能で再現性のあるプロセスです。スパッタリングレートなどの主要なパラメータは、ターゲットへの電流を調整することで直接管理されます。

これにより、オングストロームレベルまでの膜厚の精密な制御が可能になります。このプロセスはまた、高度にスケーラブルであり、非常に広い領域にわたって均一なコーティングを生成できるため、半導体から建築用ガラスまで、あらゆる産業製造の基礎となっています。

スパッタリング技術の理解:DC、RF、マグネトロン

原理は同じですが、異なる材料を処理し、効率を向上させるために、さまざまなスパッタリング技術が使用されます。

DCスパッタリング:基礎

直流(DC)スパッタリングは最も単純な形式です。導電性ターゲット材料に高DC電圧が印加されます。これは効果的で簡単ですが、金属などの導電性材料に限定されます。

RFスパッタリング:絶縁体のコーティング

絶縁体または半導体をスパッタリングする場合、ターゲット表面に正電荷が蓄積し、正イオンを反発させてプロセスを停止させます。

高周波(RF)スパッタリングは、高周波で電圧を交互に印加します。この交流電界は電子を引き付け、電荷の蓄積を中和し、非導電性誘電体材料の効果的なスパッタリングを可能にします。

マグネトロンスパッタリング:産業標準

マグネトロンスパッタリングは、今日最も広く使用されている技術です。ターゲット材料の背後に強力な磁石を追加します。

これらの磁石は、ターゲットのすぐ前で磁場に電子を閉じ込め、プラズマ内のイオン形成効率を劇的に高めます。これにより、はるかに高い成膜速度が得られ、プロセスをより低い圧力と温度で実行でき、熱に弱い基板への潜在的な損傷を軽減します。

主な考慮事項とトレードオフ

すべてのシナリオに完璧な技術はありません。情報に基づいた決定を下すには、スパッタリングの限界を理解する必要があります。

成膜速度

マグネトロンスパッタリングは多くの材料で高い速度を提供しますが、従来の熱蒸着は、アルミニウムのような単純な低融点金属の成膜において、より速い場合があります。選択は、速度と膜質のどちらが主要な要因であるかに依存することがよくあります。

システムの複雑さとコスト

スパッタリングシステムは、単純な蒸着装置よりも複雑です。堅牢な真空チャンバー、高電圧電源(DCまたはRF)、プロセスガス制御、およびマグネトロンシステムの場合は強力な磁石が必要です。これは、初期設備コストが高くなることを意味します。

基板加熱

マグネトロンスパッタリングは「低温」プロセスと見なされていますが、原子の高エネルギー衝撃は基板にいくらかの熱を伝達します。非常に敏感な有機材料やデバイスの場合、このエネルギー伝達は慎重に管理する必要があります。

アプリケーションに適した選択をする

適切な成膜技術を選択することは、最終目標と使用する材料に完全に依存します。

- 膜質、密着性、密度が主な焦点である場合:高エネルギー成膜プロセスが本質的に優れているため、スパッタリングが決定的な選択肢です。

- 高融点金属、複雑な合金、または化合物の成膜が主な焦点である場合:スパッタリングは、利用可能な唯一の実行可能で制御可能な方法の1つです。

- 非導電性セラミックスまたは酸化物のコーティングが主な焦点である場合:ターゲット上の電荷蓄積の影響を克服するために、RFスパッタリングを使用する必要があります。

- 広い領域にわたる高い均一性を持つ産業規模の生産が主な焦点である場合:マグネトロンスパッタリングは、製造に必要な速度、制御、およびスケーラビリティを提供します。

これらの核心原理とトレードオフを理解することで、スパッタリングを自信を持って活用し、アプリケーションで優れた材料性能と信頼性を達成することができます。

まとめ表:

| 利点 | 主なメリット | 理想的な用途 |

|---|---|---|

| 材料の多様性 | 高融点金属、合金、化合物をスパッタリング | 複雑な材料コーティング |

| 優れた膜質 | 高密度、優れた密着性、高純度 | 信頼性を要求される用途 |

| 精密な制御 | 正確な膜厚制御と高い均一性 | 研究開発および産業製造 |

| スケーラビリティ | 広い領域にわたる均一なコーティング | 大量生産 |

薄膜ニーズにスパッタリングを活用する準備はできていますか? KINTEKは、あらゆる成膜課題に対応する高性能ラボ機器と消耗品を専門としています。高度な合金、セラミックスを扱う場合でも、産業規模の均一性が必要な場合でも、当社のソリューションは必要な精度と信頼性を提供します。今すぐ専門家にお問い合わせください。お客様のコーティングプロセスをどのように強化できるかご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- コーティング評価用電解セル