本質的に、ふるい分け法は粒度分析の基礎的な手法であり、そのシンプルさと費用対効果の高さから高く評価されています。主な利点は、スピード、標準化されたプロセスにおける再現性、そして材料を異なる粒度画分に物理的に分離できることです。しかし、その根本的な欠点は、すべての粒子が球体であるという物理的な仮定に起因しており、微粉末や不規則な形状の材料では大きな不正確さにつながります。

ふるい分け分析は、より大きな粒状材料の日常的な品質管理にとって不可欠なツールです。高精度が要求される50ミクロン未満の粒子や、非球形の材料に対しては、その価値は著しく低下し、代替方法が必要になります。

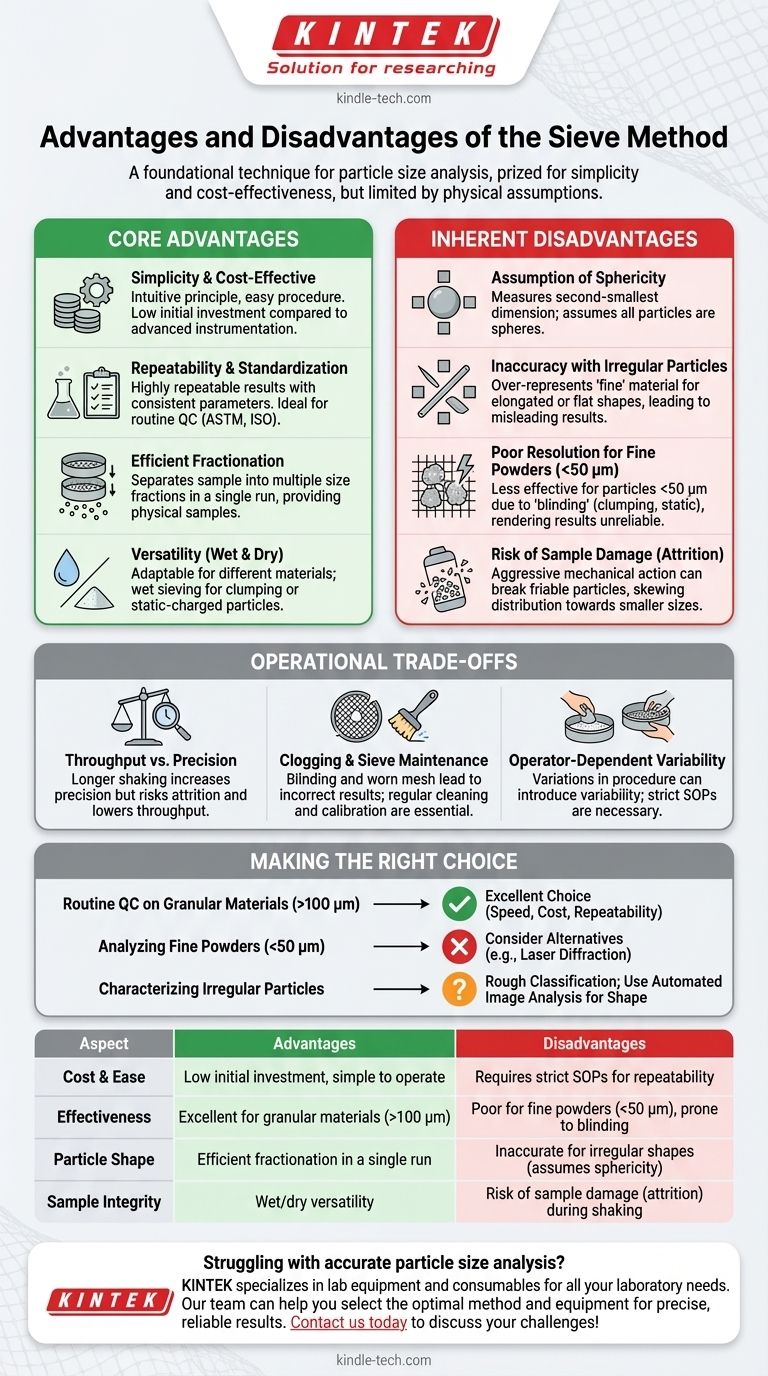

ふるい分け分析の主な利点

ふるい分けが多くの産業で主要な手法であり続けているのには、いくつかの実用的な理由があります。その利点は、効率性、コスト、標準化に集中しています。

シンプルさと費用対効果

ふるい分けの原理は直感的であり、手順も習得が容易です。認証されたふるいと機械式シェーカーの初期投資は、レーザー回折分析装置のようなより高度な機器に比べて大幅に低くなります。

再現性と標準化

特定のパラメーター(揺動時間、振幅、サンプル質量)が与えられれば、ふるい分け分析は非常に再現性の高い結果をもたらします。これにより、絶対的な精度よりも一貫性が重要となる日常的な品質管理にとって理想的な方法となります。建設、食品、医薬品などの多くの産業では、ふるい分け分析の結果に基づいて確立された公式規格(例:ASTM、ISO)があります。

単一試験での効率的な分画

メッシュ開口部が徐々に小さくなる一連のふるいを使用することで、単一の試験でサンプルを複数の粒度画分に分離できます。これは非常に効率的であり、各画分の物理的なサンプルをさらなる検査や使用のために提供します。

湿式および乾式法への適応性

ふるい分け法は異なる材料タイプに適応させることができます。乾式ふるい分けが最も一般的ですが、凝集しやすい材料や静電気が発生しやすい材料には湿式ふるい分けを使用でき、粒子が適切に分離して開口部を通過することを保証します。

固有の欠点と限界

この方法の物理的な性質は、その主な弱点の源でもあります。これらの限界は、特定の用途にそれを選ぶ前に理解しておくことが重要です。

球形性の仮定

ふるい分け分析は、粒子の2番目に小さい寸法、つまり正方形の穴を通過できるかどうかを決定する寸法を測定します。この方法全体は、粒子が球体であると暗黙的に仮定していますが、実際にはほとんどの材料はそうではありません。

不規則な粒子に対する不正確さ

これは球形性の仮定の直接的な結果です。細長い粒子や平らな粒子(繊維やフレークなど)は、全体の長さや表面積がはるかに大きくても、端から、または斜めにメッシュ開口部を通過する可能性があります。これにより、実際よりも多くの「微細」な材料を過大評価する質量ベースの結果が得られ、これは非常に誤解を招く可能性があります。

微粉末に対する分解能の低さ

ふるい分けは、約50マイクロメートル(µm)、または約300メッシュ未満の粒子に対して効果が徐々に低下します。このスケールでは、静電気や湿気などの力が粒子を凝集させ、メッシュを通過するのを妨げます。この目詰まり(blinding)として知られる現象により、結果の信頼性が損なわれます。

サンプル損傷のリスク(摩耗)

ふるいシェーカーの激しい機械的作用により、脆い粒子や壊れやすい粒子が試験中に崩壊する可能性があります。この摩耗(attrition)と呼ばれるプロセスは、元のサンプルに存在していたよりも多くの微粒子を生成し、分布をより小さなサイズ側に偏らせます。

運用のトレードオフの理解

理論的な長所と短所を超えて、日常的な使用中に信頼性に影響を与える実用的な課題が生じます。

スループット対精度

揺動時間を長くすることで、より多くの粒子がメッシュを通過する機会を得ることができ、精度が向上する可能性があります。しかし、これは粒子の摩耗のリスクを高め、ラボの全体的なサンプル処理量を低下させます。

ふるいの目詰まりとメンテナンス

正しく操作しないと、ふるいが永久的に目詰まり(ブライディング/blinding)したり、メッシュが歪んだりする可能性があります。損傷した、または摩耗したふるいは不正確な結果をもたらします。データの整合性を維持するためには、定期的な検査、洗浄、校正または交換が不可欠です。

オペレーター依存のばらつき

この方法は単純ですが、異なるオペレーター間でのサンプル充填量、シェーカー設定、洗浄手順の変動が結果にばらつきをもたらす可能性があります。再現性を確保するためには、標準作業手順書(SOP)の厳守が必要です。

用途に応じた適切な選択

結局のところ、ふるい分けが適切な方法であるかどうかは、材料と目的に完全に依存します。

- 粒状材料(>100 µm)の日常的なQCに主に焦点を当てる場合:生産環境でのスピード、低コスト、高い再現性において、ふるい分けは優れた選択肢です。

- 微粉末(<50 µm)の分析に主に焦点を当てる場合:ふるい分けでは要求される精度や分解能が得られないため、レーザー回折などの代替方法を検討する必要があります。

- 不規則な形状の粒子(例:繊維、フレーク)の特性評価に主に焦点を当てる場合:ふるい分けはある程度の次元分類を提供できますが、真の粒子形状とサイズを理解するには、自動画像解析などの方法が必要になります。

適切な粒子分析方法の選択は、実際に何を測定しようとしているのかを明確に理解することにかかっています。

要約表:

| 側面 | 利点 | 欠点 |

|---|---|---|

| コストと容易さ | 初期投資が低く、操作が簡単 | 再現性のために厳格なSOPが必要 |

| 有効性 | 粒状材料(>100 µm)に優れている | 微粉末(<50 µm)には不向き、目詰まりしやすい |

| 粒子形状 | 単一試験での効率的な分画 | 不規則な形状には不正確(球形を仮定) |

| サンプル完全性 | 湿式/乾式の多用途性 | 揺動中のサンプル損傷(摩耗)のリスク |

正確な粒度分析でお困りですか? KINTEKは、お客様のすべての実験室ニーズに対応するラボ機器と消耗品の専門サプライヤーです。粒状材料の日常的なQCを行う場合でも、微粉末の高度な分析が必要な場合でも、当社には適切なツールと専門知識があります。当社のチームは、特定の用途に対して正確で信頼性の高い結果を保証するために、最適な方法と機器の選択をお手伝いできます。今すぐお問い合わせいただき、粒度分析の課題についてご相談の上、KINTEKがお客様のラボの効率とデータの整合性をどのように向上させられるかをご覧ください!

ビジュアルガイド