高品質な薄膜作製に不可欠な技術である一方で、スパッタリングにも無視できない大きな欠点があります。主な欠点は、比較的遅い成膜速度、高い初期装置コスト、そして高エネルギープロセスによる基板の加熱や材料損傷の可能性です。また、膜の汚染や材料の制限に関して特有の課題も生じます。

スパッタリングは、生の速度と低コストよりも、膜の品質、密着性、材料の汎用性を優先するプロセスです。その欠点は、本質的にこの精度を達成するために必要なトレードオフであり、より高度で高価なスパッタリング技術によって軽減することはできますが、排除することはできません。

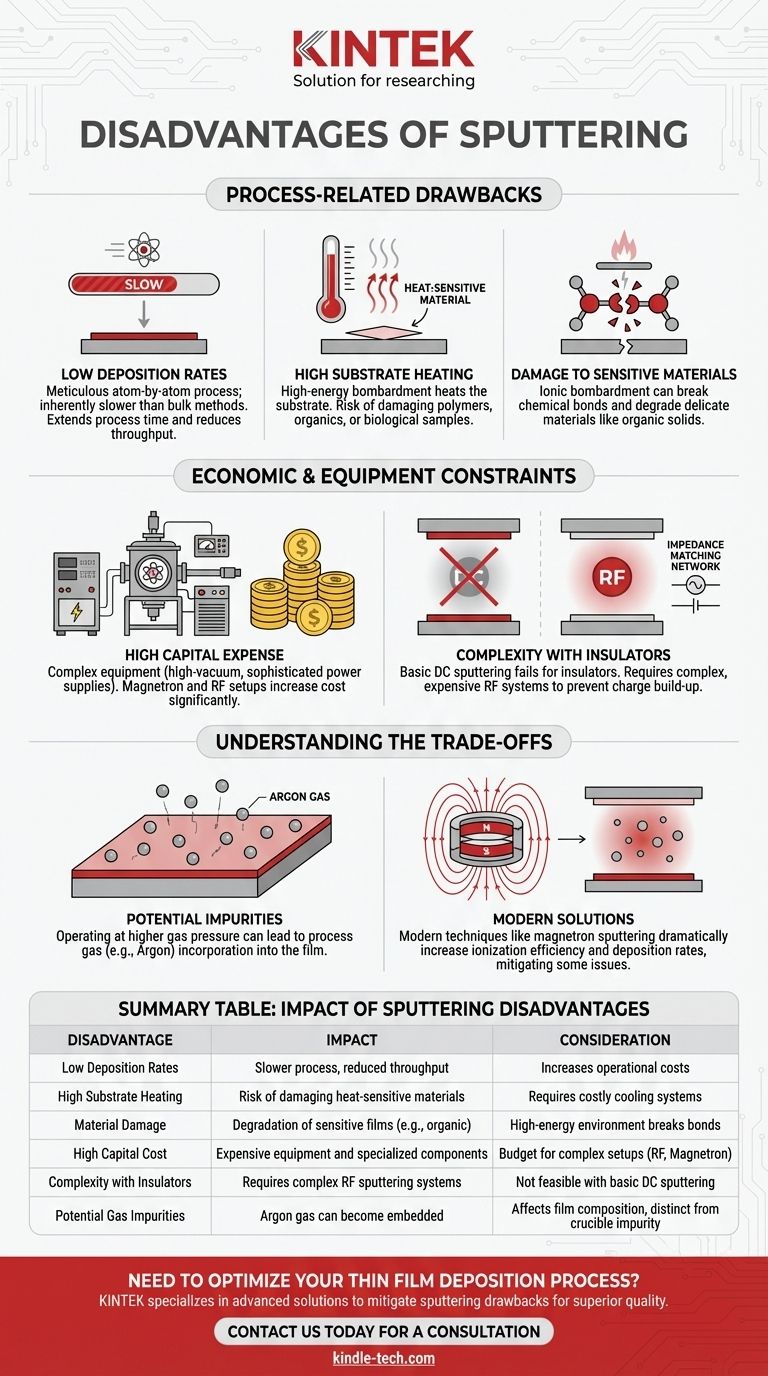

プロセス関連の欠点

スパッタリングの核となる物理現象が、管理しなければならないいくつかの固有の制約を生み出します。

低い成膜速度

スパッタリングは原子ごとの物理プロセスです。この緻密な積層により高品質な膜が得られますが、熱蒸着のようなバルクプロセスに比べて本質的に遅くなります。特にSiO2のような酸化物や窒化物の成膜速度は著しく遅いです。これによりプロセス時間が長くなり、結果として運用コストが増加し、生産環境でのスループットが低下します。

高い基板加熱

基板は、ターゲットからのスパッタ原子やプラズマからのイオンなど、高エネルギー粒子に衝突されます。このエネルギー伝達は必然的に基板を加熱します。この加熱は、ポリマー、有機エレクトロニクス、生体試料などの熱に弱い材料にとって有害となる可能性があります。基板冷却システムを導入することも可能ですが、システムのコストと複雑さが増します。

デリケートな材料への損傷

ターゲットをスパッタするのと同じイオン衝撃が、成長中の膜や基板自体を損傷する可能性もあります。これは、有機固体のようなデリケートな化学構造を持つ材料にとって重要な問題です。高エネルギーのプラズマ環境は、化学結合を容易に破壊し、材料を劣化させ、成膜された膜を使い物にならなくする可能性があります。

経済的および装置上の制約

物理的な側面を超えて、スパッタリングは重大な実用的および財政的なハードルをもたらします。

高い設備投資費用

スパッタリングシステムは複雑で高価です。必要な装置には、高真空チャンバー、精密なガス流量制御装置、高度な電源が含まれます。より高度なセットアップではコストがさらに上昇します。例えば、成膜速度を向上させるマグネトロンスパッタリングや、絶縁材料に不可欠なRFスパッタリングは、より専門的で高価なコンポーネントを必要とします。

絶縁体のスパッタリングは複雑さを増す

基本的なDC(直流)スパッタリングは、電気的に絶縁性の材料を成膜するためには使用できません。絶縁体ターゲットの表面に正電荷が蓄積し、スパッタガスイオンを反発させてプロセスを停止させてしまいます。これを克服するためには、RF(高周波)スパッタリングが必要になります。これには、より複雑で高価な電源とインピーダンス整合ネットワークが必要となり、システム全体のコストを大幅に増加させます。

トレードオフの理解

成膜方法の選択は、長所と短所を比較検討する必要があります。スパッタリングの欠点は、その独自の利点を得るために必要な代償であることがよくあります。

絶対的な純粋さという神話

熱蒸着と比較して、スパッタリングは膜に特定の不純物を混入させる傾向がより強いです。スパッタリングはより高いガス圧力で動作するため、スパッタリングガス(通常はアルゴン)の原子が成長中の膜に埋め込まれることがあります。ただし、スパッタリングは蒸着で問題となる加熱されたるつぼからの汚染を回避します。トレードオフは、スパッタリングにおけるガスの取り込みの可能性と、蒸着におけるるつぼ材料の取り込みの可能性との間にあると言えます。

基本スパッタリングと最新のスパッタリング

最もよく挙げられる欠点、すなわち極端に遅い速度、低いプラズマイオン化率、深刻な加熱などは、基本的なスパッタリングセットアップで最も顕著です。マグネトロンスパッタリングのような最新の手法は、まさにこれらの問題に対処するために開発されました。マグネットを使用してターゲット近傍の電子を閉じ込めることにより、マグネトロンはプラズマのイオン化効率を劇的に向上させ、成膜速度の向上と基板加熱の低減につながります。

あなたの用途にスパッタリングは適切か?

スパッタリングを使用するかどうかの決定は、プロジェクトの主な目標と制約に完全に依存します。

- 主な焦点が膜の品質、密度、密着性である場合: スパッタリングはしばしば優れた選択肢となりますが、高い装置コストと長いプロセス時間を予算に計上する必要があります。

- 主な焦点が高速、低コストの成膜である場合: 熱蒸着のような手法の方が適している可能性がありますが、その低い膜密度と密着性が用途に対して許容できる場合に限ります。

- 熱に弱い材料や有機材料を扱っている場合: 基板冷却の選択肢を慎重に評価し、スパッタリングプロセス自体が材料の完全性を損なうほど破壊的でないことを確認する必要があります。

- 合金や絶縁体を含む幅広い材料を成膜する必要がある場合: スパッタリングは比類のない汎用性を提供しますが、絶縁体を成膜するには、より複雑なRFスパッタリングシステムへの投資が必要になります。

最終的に、これらの欠点を理解することで、品質と材料性能を妥協できない用途において、スパッタリングの強力な利点を活用することができます。

要約表:

| 欠点 | 影響 |

|---|---|

| 成膜速度の遅さ | プロセス時間の遅延、スループットの低下 |

| 高い基板加熱 | 熱に弱い材料を損傷するリスク |

| 材料の損傷 | 高エネルギーイオンがデリケートな膜を劣化させる可能性 |

| 高い設備投資コスト | 高価な真空チャンバーと電源 |

| 絶縁体に関する複雑さ | 非導電性材料にはRFスパッタリングが必要 |

| ガスの不純物の可能性 | アルゴンガスが膜に埋め込まれる可能性 |

薄膜成膜プロセスの最適化が必要ですか? KINTEKでは、精密な材料コーティングの課題に対応する高度なラボ装置ソリューションを専門としています。当社のスパッタリングシステムは、基板加熱や汚染といった一般的な欠点を軽減するように設計されており、研究や生産ニーズに対して優れた膜品質と密着性を提供します。当社の専門家がお客様の特定の用途に最適な装置の選択をお手伝いします。今すぐお問い合わせいただき、プロジェクトの要件についてご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- マグネチックスターラーバー用カスタムPTFEテフロン部品メーカー

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器