分子蒸留入門

定義と原理

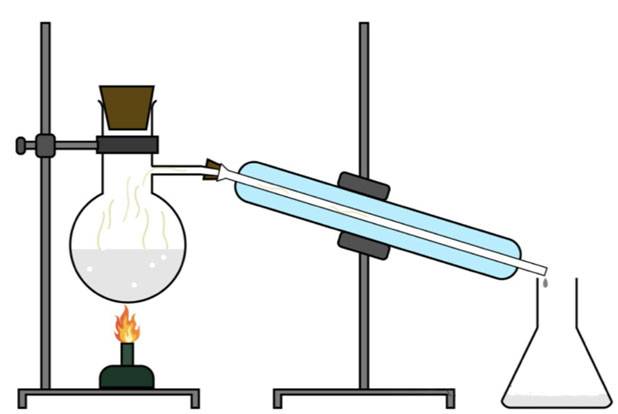

分子蒸留は、しばしば短距離分子蒸留と呼ばれ、熱に敏感で沸点の高い物質を分離するために考案された特殊な技術である。沸点の違いに依存する従来の蒸留方法とは異なり、分子蒸留は分子の平均自由行程に基づいて操作される。この原理により、高温下では分解してしまう化合物を効果的に分離することができ、特に熱に弱い物質に有利である。

このプロセスでは、高真空環境を作り出し、分子が短距離で他の分子と衝突することなく移動できる程度まで圧力を下げる。このように衝突がないため、沸点ではなく分子量に基づいて物質を分離することができる。その結果、分子蒸留は従来の蒸留法では扱えなかった物質を扱うことができ、より高い純度を保証し、熱に弱い化合物の完全性を維持することができる。

要するに、分子蒸留は分子の平均自由行程を利用して、従来の蒸留技術では実現不可能な分離を達成するのである。このため、医薬や食品加工など、製品の品質と純度を維持することが最も重要な産業において、分子蒸留は非常に貴重なツールとなっている。

従来の蒸留との比較

伝統的な蒸留は、さまざまな物質の沸点の違いを利用することによって行われ、何世紀にもわたって広く使われてきた方法である。しかし、この方法は、特に熱に弱い物質や沸点が非常に近い物質を扱う場合には限界がある。これに対して分子蒸留は、沸点差ではなく、分子の平均自由行程に依存する新しいメカニズムを導入している。この革新的な技術は、熱に敏感であったり、複雑な化学組成であったりするため、よりデリケートな取り扱いを必要とする物質に特に効果的である。

分子蒸留は、分子平均自由行程に依存することで、従来の方法と比較して大幅に低い温度での操作を可能にしている。これは、熱劣化の可能性を最小限に抑える高真空環境を作り出すことによって達成される。このプロセスでは、分子が他の分子や容器の壁に衝突するまで直線的に移動する。この操作の違いは、分子蒸留がより高い分離効率を達成できることを意味し、医薬品や食品加工など高純度の製品を必要とする産業にとって理想的な選択となる。

さらに、分子蒸留は加熱時間が短く、蒸発器表面に均一な膜を形成するスクレーパーの使用により、その効果をさらに高めることができる。これにより、原料が分解するリスクが低減されるだけでなく、蒸留プロセスの全体的な効率も向上する。分子の平均自由行程に注目することで、分子蒸留はより精密で制御された分離方法を提供し、従来の蒸留技術とは一線を画します。

分子蒸留の主な利点

高い蒸留真空度

分子蒸留は、その有効性を著しく高める重要な要素である高真空環境下で作動します。この高真空は、蒸留プロセスが従来の方法と比較して著しく低い温度で行われることを可能にするため、不可欠である。圧力を下げることで、混合液の沸点が下がり、蒸留速度が向上する。これは、熱劣化のリスクを最小限に抑えるため、温度に敏感な成分を扱う場合に特に有利である。

たとえば、海面では100℃で沸騰する水を考えてみよう。CO.デンバーでは気圧が低いため、水は203°F(95℃)で沸騰する。この原理を分子蒸留に応用し、蒸留する物質の沸点を下げる真空状態を作り出す。これにより、温度に敏感な化合物を損傷から守るだけでなく、生産性も向上する。

粗真空と微真空の条件下では、物質の沸点が大幅に低下するため、オペレーターは製品の熱分解を避けることができる。蒸発器表面の均一な膜を確保するワイピング機構は、蒸発効率をさらに高め、エネルギー効率と高い効果を両立させます。

低い蒸留温度

分子蒸留は、原料の沸点よりもかなり低い温度で作動するため、熱に弱い化合物にとって理想的なソリューションです。これは、液体混合物の周囲の圧力を下げる高真空環境の利用によって達成されます。その結果、液体の沸点が下がり、より低温での蒸留が可能になる。例えば、標準大気圧下では、水は100℃(212°F)で沸騰するが、真空中では、減圧度にもよるが、95℃(203°F)という低い温度で沸騰することができる。

この低温蒸留法は、原油処理など熱に敏感な物質を扱う産業で特に有益である。このような場合、石油コークスの生成につながる高分子量成分の熱分解を防ぐため、温度を注意深く制御しなければならない。この不要な副産物は、炉の管や蒸留塔の配管を詰まらせるなど、操業上の重大な問題を引き起こす可能性がある。蒸留温度を370~380℃以下に維持することで、分子蒸留はこれらの高分子量炭化水素を確実に無傷のまま残し、最終製品の完全性を維持する。

さらに、分子蒸留の低い操作温度は、温度に敏感な成分の劣化や分解のリスクを最小限に抑えます。これは、食品や医薬品産業における高純度製品の製造など、蒸留物の化学的・物理的特性の維持が不可欠な用途において極めて重要である。このような低温で原料を蒸留する能力は、最終製品の品質を高めるだけでなく、熱応力や摩耗を減らすことで装置の運転寿命を延ばすことにもつながる。

まとめると、分子蒸留によって達成される低い蒸留温度は、熱に敏感な材料を取り扱うための堅牢なソリューションを提供し、蒸留物の品質を損なうことなく効率的で安全な処理を保証します。

高い分離効率

分子蒸留は、高い分離効率を達成するユニークな能力により際立っており、この特性は従来の蒸留法では実現できませんでした。このプロセスは不可逆的な性質を持っているため、従来の蒸留技術では不可能な物質を効果的に分離することができます。これは、食品や製薬分野など、高純度の製品が不可欠な産業で特に有利である。

従来の蒸留では、物質の分離は主に沸点の差に基づいて行われる。しかし、複雑な混合物や熱に弱い化合物を扱う場合、この方法では不十分なことが多い。一方、分子蒸留は分子平均フリーレンジの原理に基づいて作動するため、沸点が非常に近い成分や高温に弱い成分を分離することができる。

この優れた分離能力は理論的なものだけでなく、高品質で純粋な物質の製造において実用的な意味を持つ。例えば、製薬業界では、複雑な混合物から純粋な有効成分を抽出する能力は、医薬品の有効性と安全性にとって極めて重要である。同様に、食品産業では、分子蒸留を使用することで、油脂が厳しい品質基準を満たすように精製され、製品全体の栄養価や味が向上する。

分子蒸留の効率性は、高真空環境と低温で作動する能力によってさらに強調され、熱劣化のリスクを最小限に抑える。このため、従来の高温蒸留法では損なわれてしまうようなデリケートな化合物の処理に最適である。

まとめると、分子蒸留の高い分離効率は、効果的に処理できる物質の範囲を広げるだけでなく、高純度製品の製造を保証し、最高の精度と品質を要求する産業において不可欠な技術となっている。

短い加熱時間

蒸発器表面に均一な膜を形成するスクレーパーの利用により、蒸発面積が大幅に拡大します。この強化により、蒸留プロセスが迅速化されるだけでなく、原料の分解に伴うリスクも軽減される。均一で効率的な膜を確保することで、スクレーパーは加熱に必要な時間を最小限に抑え、熱に敏感な材料の完全性を保つという極めて重要な役割を果たす。

分子蒸留では、加熱時間が短いことが、従来の蒸留法とは異なる重要な要素である。従来の方法では、高温に長時間さらす必要があることが多く、これは敏感な化合物の劣化につながる可能性がある。対照的に、分子蒸留は分子の平均自由範囲を利用して、原料の沸点よりはるかに低い温度で操作する。この方法は蒸留時間を短縮するだけでなく、蒸留物の品質と安定性を維持する。

均一な膜を形成するスクレーパーの効率は、蒸留プロセス全体の有効性にとって極めて重要である。均一な膜は、蒸発器表面のすべての部分が均等に加熱源にさらされることを保証し、均一な蒸発を促進する。この均等な熱分布により、局所的な過熱が原料の分解を引き起こすホットスポットが発生する可能性が低くなります。その結果、蒸留プロセスがより制御され効率的になり、より高品質の最終製品につながる。

さらに、分子蒸留における加熱時間の短縮は、エネルギーの節約と運転効率の向上に貢献する。加熱段階を最短にすることで、このプロセスは従来の蒸留法と比べてより少ないエネルギーしか消費しない。このエネルギー効率の高いアプローチは、操業コストを下げるだけでなく、持続可能な慣行にも合致しており、分子蒸留は熱に敏感な材料を扱う産業にとって環境に優しい選択となっている。

関連製品

- 反応浴用恒温加熱循環器 水槽 チラー 循環器

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- ラボ用ダブルプレート加熱プレス金型

- 超高温黒鉛真空黒鉛化炉

- 高低温恒温反応用20L加熱冷却循環器(冷却水浴循環器)