材料科学および製造において、スパッタリングが使用されるのは、高品質の薄膜を表面に成膜するための非常に多用途で制御可能な方法を提供するからです。非常に高い融点を持つ材料など、他の技術では処理が困難または不可能な材料のコーティングに優れています。このプロセスにより、優れた密着性、純度、均一性を持つ膜が得られるため、半導体から光学部品まで、さまざまな産業で重要な技術となっています。

スパッタリングは単なるコーティング方法ではありません。それは精密工学ツールです。原子を一つずつ物理的に転送することで、比類のない制御と事実上あらゆる固体材料を扱う能力を提供し、最終的な膜が緻密で純粋で、基板に強力に結合されることを保証するため、私たちはこれを使用します。

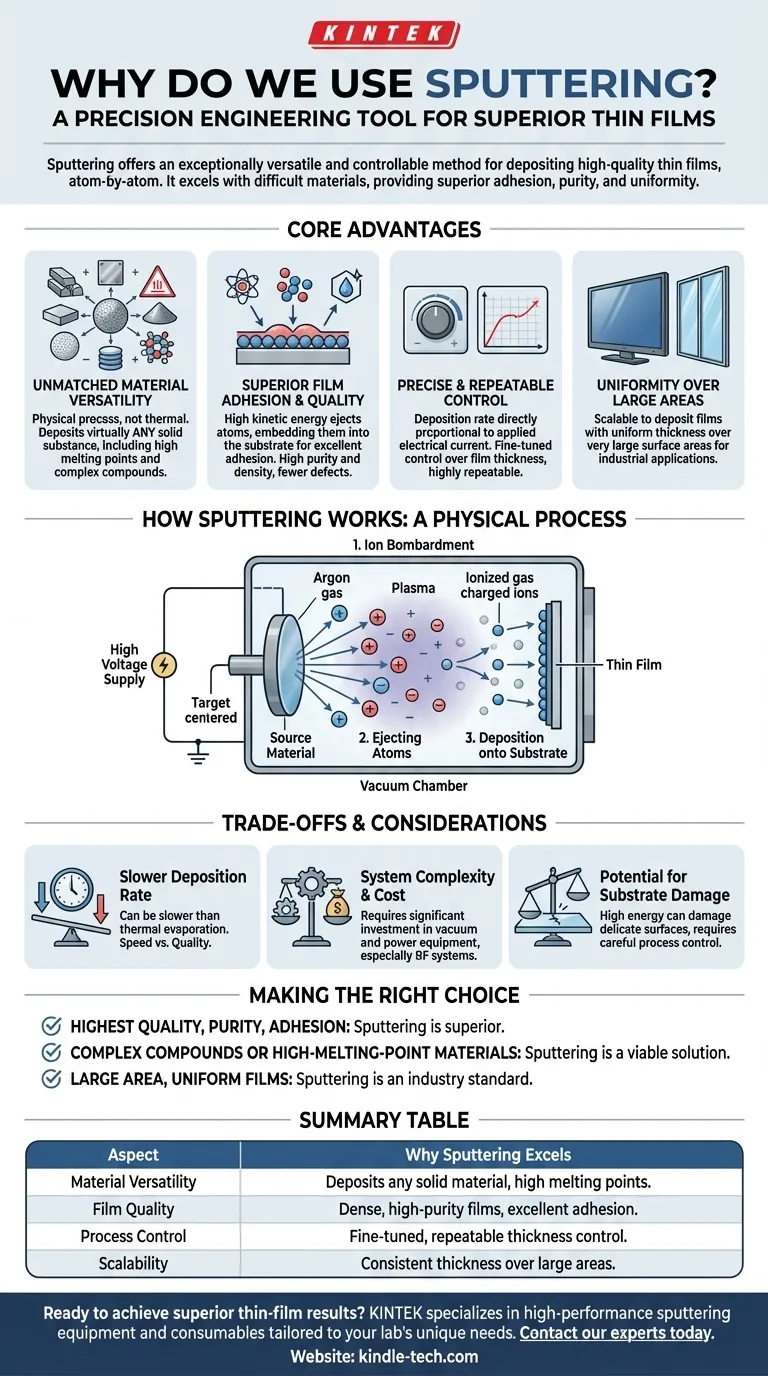

スパッタリングの主な利点

スパッタリングがこれほど広く採用されている理由を理解するには、それが代替の薄膜成膜方法よりも優れて解決する具体的な問題に目を向けることが不可欠です。

比類のない材料の多様性

スパッタリングは物理プロセスであり、化学的または熱的なプロセスではありません。この区別がその主要な強みの源です。

ソース材料を溶融したり蒸発させたりすることに依存しないため、事実上あらゆる固体物質を成膜するために使用できます。これには、金属、半導体、絶縁体、複雑な化合物、および混合物が含まれます。

これにより、熱蒸着には不向きな、極めて高い融点または低い蒸気圧を持つ材料にとって、最適な方法となります。

優れた膜の密着性と品質

スパッタリングされたターゲットから放出される原子は、蒸発源からの原子よりも著しく高い運動エネルギーを持っています。

この高いエネルギーにより、原子は基板表面にわずかに埋め込まれ、界面拡散層を形成します。その結果、膜と基板の間に優れた密着性が生まれます。

さらに、このプロセスはソース材料を沸騰させることを伴わないため、るつぼからの汚染を回避できます。これにより、高純度で高密度、ピンホール欠陥の少ない膜が得られます。

正確で再現性のある制御

スパッタリングシステムにおける成膜速度は、ターゲットに印加される電流に直接比例します。

この関係により、膜厚と成長速度をきめ細かく制御できます。一度プロセスが確立されると、非常に再現性が高く、一貫した結果が次の実行でも保証されます。

広い面積にわたる均一性

スパッタリングシステムは、非常に広い表面積にわたって均一な厚さの膜を成膜するように設計できます。このスケーラビリティは、建築用ガラスのコーティングからフラットパネルディスプレイの製造まで、産業用途にとって非常に重要です。

スパッタリングの仕組み:物理プロセス

そのメカニズムを理解することで、これらの利点がなぜ可能になるのかが明らかになります。それは、ビリヤードの球をラックに衝突させるキューボールのように、運動量伝達のプロセスです。

イオン衝撃の概念

このプロセスは、通常アルゴンなどの不活性ガスで満たされた真空チャンバー内で行われます。ソース材料(「ターゲット」)に高電圧が印加されます。

この電圧によりガスがイオン化され、正に帯電したイオンのプラズマが生成されます。これらのイオンは電界によって加速され、高速で負に帯電したターゲットに衝突します。

原子を放出する、溶融するのではない

高エネルギーのイオンがターゲットに衝突すると、その運動量がターゲット材料の原子に伝達され、原子が弾き飛ばされます。

これらの放出された原子は真空チャンバー内を移動し、コーティングされる物体(「基板」)に衝突します。

基板への成膜

到着すると、スパッタリングされた原子は基板上で凝縮し、薄く、緻密で、均一な膜を徐々に形成します。

トレードオフと考慮事項の理解

すべてのシナリオに完璧な技術はありません。スパッタリングには、認識すべき特定のトレードオフがあります。

成膜速度

多くの場合、スパッタリングは熱蒸着と比較して成膜速度が遅いプロセスです。速度が唯一の優先事項であり、膜品質が二の次である用途では、他の方法の方が経済的である場合があります。

システムの複雑さとコスト

スパッタリングシステム、特に絶縁材料に高周波(RF)電源を使用するものは、取得と維持に複雑で費用がかかる場合があります。DCスパッタリングはより費用対効果が高いですが、全体的な技術には真空および電力供給装置へのかなりの投資が必要です。

基板損傷の可能性

プロセスの高エネルギーは、密着性には優れていますが、非常にデリケートまたは敏感な基板に損傷を与える可能性があります。高度な半導体製造などの用途では、このリスクを軽減するために慎重なプロセス制御が必要です。

アプリケーションに適した選択をする

成膜方法の選択は、プロジェクトの特定の目標と制約に完全に依存します。

- 最高の膜品質、純度、密着性を最優先する場合:成膜のエネルギー的な性質により、スパッタリングが優れた選択肢となることがよくあります。

- 複雑な化合物や高融点材料のコーティングを最優先する場合:スパッタリングは、数少ない実行可能な、そしてしばしば唯一の実用的なソリューションの1つです。

- 広い面積に均一で装飾的または機能的な膜をコーティングすることを最優先する場合:スパッタリングのスケーラビリティと制御性により、光学、パッケージング、エレクトロニクス業界の標準となっています。

最終的に、最終的な薄膜の完全性、性能、精度が妥協できない場合にスパッタリングが選択されます。

要約表:

| 側面 | スパッタリングが優れている理由 |

|---|---|

| 材料の多様性 | 非常に高い融点を持つ材料を含む、あらゆる固体材料を成膜します。 |

| 膜品質 | 優れた密着性と均一性を持つ、緻密で高純度の膜を生成します。 |

| プロセス制御 | 膜厚と成長速度をきめ細かく、再現性高く制御できます。 |

| スケーラビリティ | 広い表面積にわたって一貫した厚さでコーティングできます。 |

研究室で優れた薄膜結果を達成する準備はできていますか?

KINTEKでは、お客様の研究室の独自のニーズに合わせて調整された高性能スパッタリング装置と消耗品の提供を専門としています。次世代半導体、精密光学部品、または高度なコーティングを開発している場合でも、当社のソリューションは、この記事で詳述されている比類のない材料の多様性、膜品質、およびプロセス制御を提供します。

今すぐ当社の専門家にご連絡ください。当社のスパッタリング技術がお客様の研究および製造プロセスをどのように強化できるかについてご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 真空中でTHCが蒸発する温度は何度ですか?蒸留プロセスをマスターする

- 焼結金属の欠陥とは?多孔性、亀裂、歪みを理解する

- なぜスパッタリングにアルゴンガスが使用されるのか?純粋で費用対効果の高い薄膜堆積を実現

- アゾ染料分解実験でメカニカルスターラーまたはシェーカーを使用する必要があるのはなぜですか?結果を最適化しましょう。

- 実験室用インキュベーターの5つの用途とは?研究のための環境制御ガイド

- アルミニウムは焼結できますか?複雑で軽量な部品のための酸化物バリアを克服する

- 生合成における恒温振盪培養器の機能とは?二酸化ジルコニウムナノ粒子の最適化

- ロータリーエバポレーターはどのように機能しますか?穏やかで低温の溶媒蒸発をマスターする