多くの設計が使用されていますが、化学工業では液体溶液の濃縮または分離のために真空蒸発器が頻繁に利用されます。この技術は、熱に敏感な材料を扱う場合に特に重要です。なぜなら、はるかに低い温度で沸騰させることができ、貴重な化学化合物の熱分解を防ぐことができるからです。

蒸発器の選択は、単一の「最良」のタイプを見つけることではありません。むしろ、蒸発器の設計特性を化学製品の特定の物理的特性とプロセスの経済的目標に適合させることを伴う、重要なエンジニアリング上の決定です。

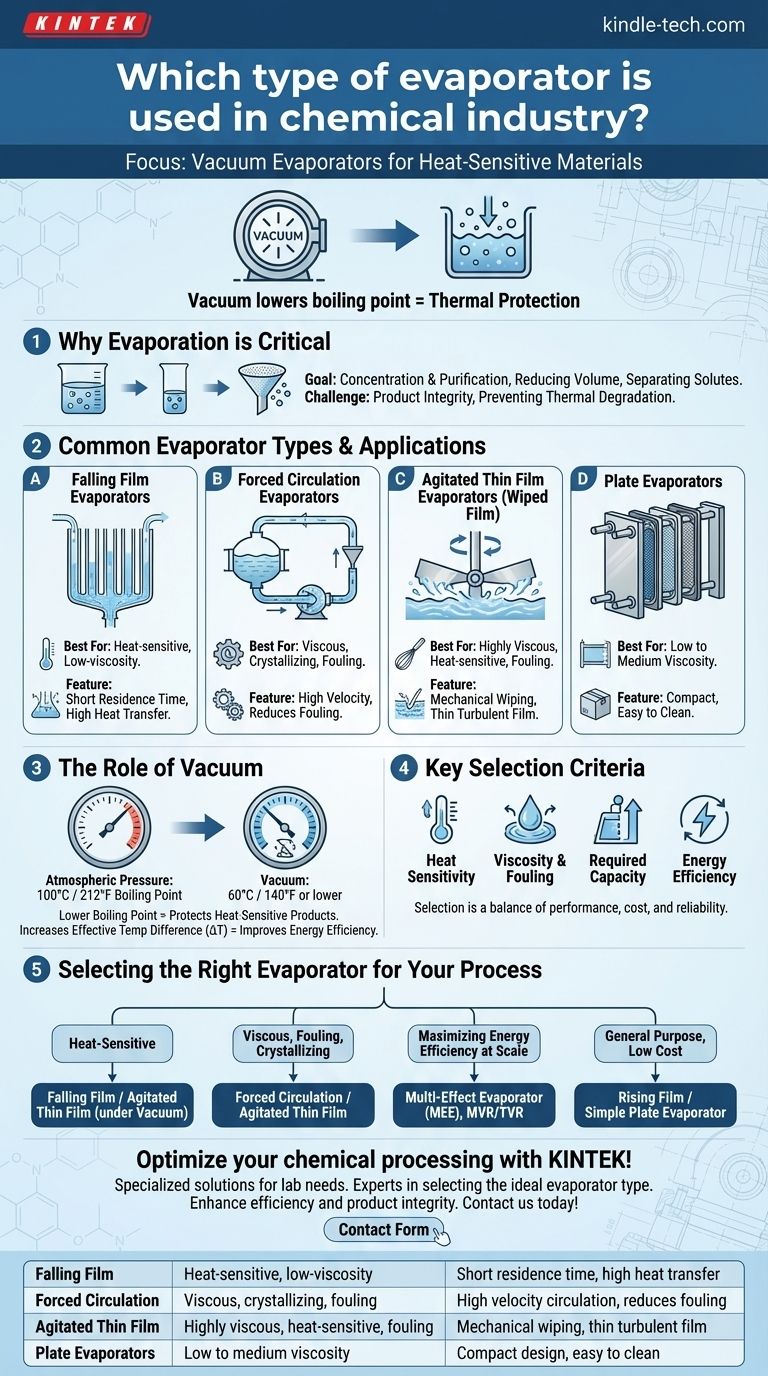

化学プロセスにおける蒸発が重要な理由

蒸発は化学工業における基本的な単位操作であり、通常は溶媒(主に水)を除去することによって溶液の濃度を高めるために使用されます。

目的:濃縮と精製

主な目的は、製品の体積を貯蔵または輸送のために減らすために製品を濃縮すること、または結晶化などの後続プロセスへの準備をすることであることがよくあります。また、揮発性の低い溶質を揮発性の溶媒から分離する強力な精製方法としても機能します。

課題:製品の完全性

多くの化学物質、特に医薬品および特殊化学品の分野では、熱に敏感です。これらを長期間高温にさらすと、分解、活性の喪失、または望ましくない副生成物の生成を引き起こし、製品の価値を損なう可能性があります。

一般的な蒸発器の種類とその用途

化学工業では、それぞれが異なる条件に適した多様な蒸発器が使用されています。選択は、液体の粘度、熱感受性、およびファウリング(汚れ)や結晶化の傾向に大きく依存します。

薄膜蒸発器(Falling Film Evaporators)

この設計では、液体が垂直管の上部から供給され、薄い膜として内壁を流れ落ちます。これにより、高い熱伝達率と非常に短い滞留時間が得られるため、大量の熱に敏感な低粘度液体の濃縮に最適です。

強制循環式蒸発器(Forced Circulation Evaporators)

これらは困難な用途の主力製品です。ポンプが熱交換器を通して液体を高速で循環させ、固形物の沈降を防ぎ、伝熱面のファウリングを低減します。これらは、粘性の高い、結晶化する、またはファウリングしやすい液体の処理に非常に効果的です。

撹拌薄膜蒸発器(Agitated Thin Film Evaporators)(ワイピングフィルム)

最も困難な材料には、撹拌薄膜蒸発器が使用されます。機械的なブレードまたはローラーが液体を加熱面にわたって物理的に非常に薄く、乱流の膜として広げます。この設計は、他のシステムでは処理不可能な、非常に粘性が高く、熱に敏感、またはファウリングしやすい材料の取り扱いに優れています。

プレート式蒸発器(Plate Evaporators)

プレート式熱交換器の概念と似ており、これらのユニットは一連のガスケット付きプレートを使用して、コンパクトな体積内に大きな表面積を作り出します。効率的で清掃が容易なため、スペースが懸念される用途での低〜中粘度液体に適しています。

蒸発における真空の役割

蒸発器システムに真空を適用することは、プロセス条件を根本的に変化させる強力な技術であり、広く使用されている理由です。

沸点の低下

真空の最も重要な利点は、液体の沸点を下げることです。大気圧下で100°C(212°F)で沸騰する水は、真空下では60°C(140°F)またはそれ以下で沸騰させることができます。これにより、熱に敏感な製品を損傷から保護します。

有効温度差の増加

沸点を下げることにより、効率的な熱伝達のための有効温度差(ΔT)を維持しながら、より低温の加熱媒体(低圧蒸気や温水など)を使用できます。これにより、エネルギー効率とプラントの安全性が向上します。

主要な選択基準の理解

適切な蒸発器の選択は、性能、コスト、および運用の信頼性のバランスを取ることを伴います。最終的な決定を左右する要因がいくつかあります。

製品の熱感受性

これはしばしば主要な推進力となります。製品が熱で劣化する場合、選択肢はすぐに薄膜式や撹拌薄膜式のような短時間滞留設計に絞られ、これらはほぼ常に真空下で運転されます。

粘度とファウリングの傾向

製品が濃縮されるにつれて、その粘度は通常増加し、伝熱面を汚染する傾向が増加します。低粘度でクリーンな液体の場合、単純な薄膜蒸発器で十分な場合があります。非常に粘性の高い、またはファウリングしやすい材料には、強制循環式または撹拌薄膜式の設計が必要です。

必要な能力とスループット

操作の規模が重要です。大規模な連続バルク化学品製造では、エネルギー消費を劇的に削減するために、ある段階の蒸気を次の段階の加熱に使用する効率的な多重効用蒸発器(MEE)が使用されることがよくあります。

エネルギー効率と運転コスト

エネルギーは主要な運転コストです。MEEや、機械的蒸気再圧縮(MVR)または熱的蒸気再圧縮(TVR)を使用するシステムなどの高度な構成は、設備投資は高くなりますが、蒸気消費量において大幅な長期節約を提供します。

プロセスに最適な蒸発器の選択

正しい選択を行うには、主な目的を明確に理解する必要があります。

- 熱に敏感な液体の処理が主な焦点の場合: 熱応力を最小限に抑えるために、真空下で運転される薄膜式または撹拌薄膜式蒸発器を選択してください。

- 粘性が高く、ファウリングしやすい、または結晶化しやすい溶液の処理が主な焦点の場合: 運用の信頼性を確保するために、強制循環式または撹拌薄膜式蒸発器を選択してください。

- 大規模なエネルギー効率の最大化が主な焦点の場合: 蒸気再圧縮(MVR/TVR)で強化された多重効用蒸発器(MEE)設計を指定してください。

- 非敏感な液体に対する汎用的な低コストソリューションが主な焦点の場合: 立ち上がり膜式または単純なプレート式蒸発器が費用対効果の高いソリューションを提供できます。

最終的に、最適な蒸発器とは、最終製品の完全性を保護しながら、プロセスの目標を確実に達成するものです。

要約表:

| 蒸発器の種類 | 最適用途 | 主な特徴 |

|---|---|---|

| 薄膜式 | 熱に敏感な低粘度液体 | 短い滞留時間、高い熱伝達 |

| 強制循環式 | 粘性が高く、結晶化する、またはファウリングしやすい液体 | 高速循環、ファウリングを低減 |

| 撹拌薄膜式 | 非常に粘性が高く、熱に敏感、またはファウリングしやすい材料 | 機械的な拭き取り、薄い乱流膜 |

| プレート式蒸発器 | 低〜中粘度液体 | コンパクトな設計、清掃が容易 |

KINTEKの適切な蒸発器ソリューションで化学プロセスを最適化しましょう!

適切な蒸発器の選択は、熱に敏感な材料の保護、エネルギー効率の向上、および信頼性の高い運用の確保に不可欠です。KINTEKは、お客様固有の実験室のニーズに合わせて調整された高品質の実験装置および消耗品の提供を専門としています。当社の専門家は、お客様の製品の粘度、熱感受性、およびファウリングの傾向に合わせて、最適な蒸発器の種類(薄膜式、強制循環式、または撹拌薄膜式)を選択するお手伝いをいたします。

KINTEKでプロセス効率と製品の完全性を向上させましょう。 お客様の要件についてご相談いただき、当社のソリューションがお客様の実験室にどのような利益をもたらすかをご確認いただくために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- ラミネート・加熱用真空熱プレス機

- 精密用途向けCVDダイヤモンド線引きダイス用ブランク