本質的に、スパッタリングは物理プロセスです。これは、金属の非常に薄い膜を表面に成膜するために使用されます。真空中で、不活性ガスの高エネルギーイオンを「ターゲット」と呼ばれるソース金属の固体ブロックに衝突させることで機能します。この原子スケールの衝突は、ターゲットから個々の原子を叩き出すのに十分なエネルギーを持ち、それらの原子はチャンバーを横切って飛び、目的の物体、つまり「基板」を原子層ごとにコーティングします。

スパッタリングは、制御された原子侵食の一種として理解するのが最適です。プラズマを使用して高エネルギーイオンの「発射体」を生成することで、ソース材料から原子を正確に削り取り、別の表面に再堆積させて高品質で超薄型のコーティングを形成することができます。

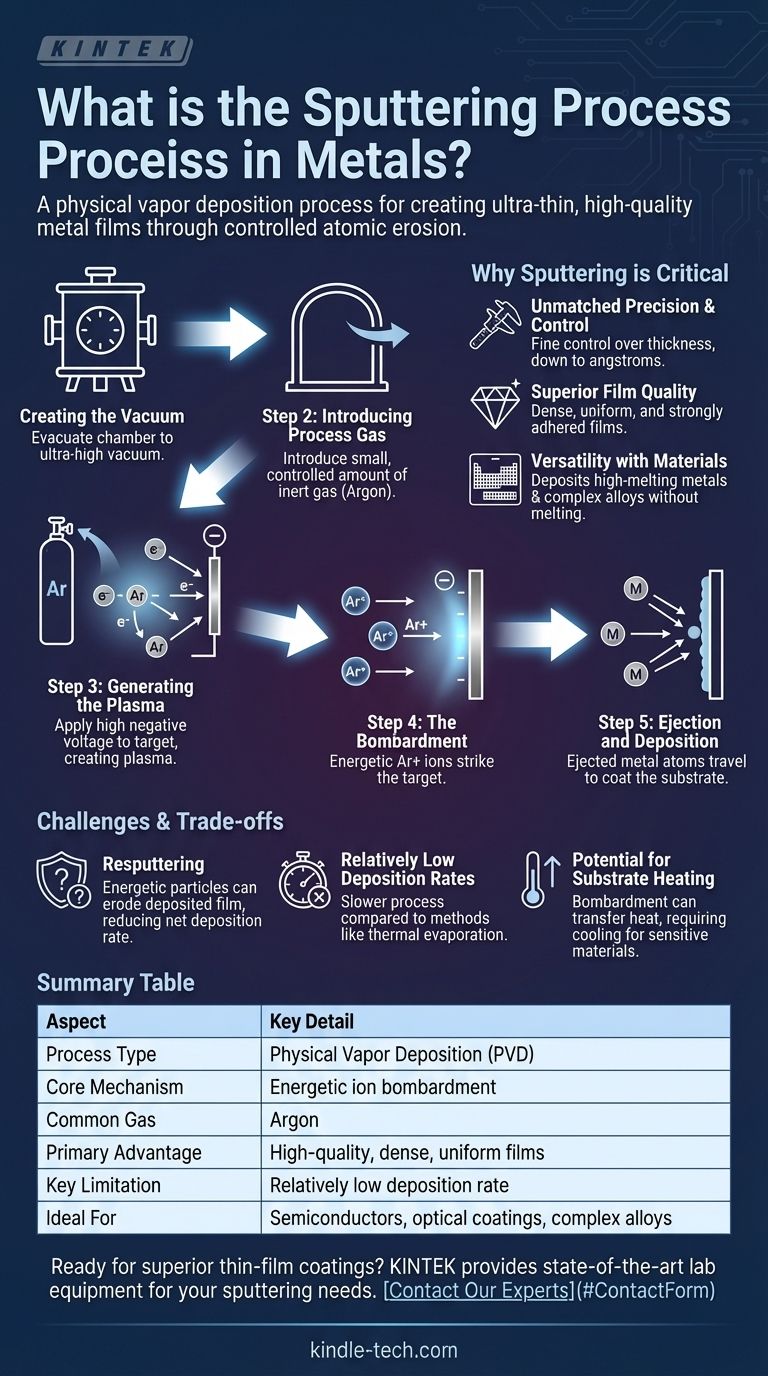

スパッタリングのメカニズム:ステップバイステップガイド

スパッタリングプロセスは、特殊な真空チャンバー内で完全に実行される高度に制御された一連の操作です。各ステップは、均一で純粋な薄膜を達成するために不可欠です。

ステップ1:真空の作成

まず、チャンバーを超高真空に排気します。これにより、周囲の空気や、金属原子と反応したり、基板への経路を妨げたりする可能性のある他の汚染物質が除去されます。

ステップ2:プロセスガスの導入

次に、不活性ガス(最も一般的にはアルゴン)が少量、精密に制御された量でチャンバーに導入されます。このガスは化学的に反応することを意図していません。これは、衝突用の発射体を作成するために使用されます。

ステップ3:プラズマの生成

金属ターゲットに高い負電圧が印加されます。この強い電場は自由電子を加速させ、中性のアルゴン原子と衝突させます。これらの衝突によりアルゴン原子から電子が叩き出され、正に帯電したイオンとなり、持続的な発光プラズマが生成されます。

ステップ4:衝突

新しく形成された正のアルゴンイオンは、負に帯電した金属ターゲットに強く引き寄せられ、加速されます。それらはかなりの運動エネルギーでターゲットの表面に衝突します。

ステップ5:放出と成膜

この高エネルギー衝突は、ターゲット表面の金属原子に運動量を伝達し、それらが脱出、つまり「スパッタリング」されるのに十分なエネルギーを与えます。放出された金属原子は真空を直線的に移動し、基板に着地して、徐々に薄く均一な膜を形成します。

スパッタリングが重要な産業プロセスである理由

スパッタリングは単なる実験室の好奇心ではありません。その独自の利点により、特にエレクトロニクスや光学分野において、現代の製造業の礎となっています。

比類のない精度と制御

このプロセスにより、成膜される膜の厚さを非常に細かく制御でき、多くの場合、単一のオングストローム(ナノメートルの10分の1)のスケールまで可能です。これは、複雑な半導体デバイス、光学フィルター、ハードドライブプラッタの製造に不可欠です。

優れた膜品質

スパッタリングされた原子は高い運動エネルギーで基板に到達するため、非常に高密度で均一、かつ強力に密着した膜を形成します。これにより、他の代替方法で作成されたものよりも耐久性があり、性能特性に優れたコーティングが得られます。

材料の多様性

スパッタリングは純粋な物理プロセスであり、熱プロセスではありません。ソース材料を溶融する必要がないため、融点が非常に高い金属(タングステンやタンタルなど)を成膜したり、組成を維持する必要がある複雑な合金から膜を作成したりするのに理想的です。

トレードオフと課題の理解

強力である一方で、スパッタリングは万能な解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

再スパッタリングの問題

スパッタリングを機能させる高エネルギー環境は、欠点にもなり得ます。基板上の成膜された膜自体がプラズマ中の高エネルギー粒子によって衝突され、すでに成膜された原子が叩き出される可能性があります。この現象は再スパッタリングとして知られており、適切に管理しないと、正味の成膜速度を低下させ、膜の特性を変化させる可能性があります。

比較的低い成膜速度

熱蒸着などの他の方法と比較して、スパッタリングはより遅いプロセスになる可能性があります。材料が転送される速度はしばしば低く、非常に厚いコーティングや高速で大量の成膜を必要とするアプリケーションにはあまり適していません。

基板加熱の可能性

高エネルギー粒子の絶え間ない衝突は、かなりの量の熱を基板に伝達する可能性があります。これは、プラスチックや特定の有機電子部品などの温度に敏感な材料をコーティングする場合に問題となる可能性があり、アクティブな冷却システムが必要になります。

目標に合った適切な選択をする

成膜方法の選択は、最終的な膜に必要な特性と製造上の制約に完全に依存します。

- 非常に均一で高密度、かつ強力に密着した膜の作成が主な焦点である場合:成膜される原子のエネルギー特性により、スパッタリングは優れた選択肢です。

- 複雑な合金や高融点難削金属のコーティングが主な焦点である場合:スパッタリングは、ソース材料を溶融する必要がないため、熱的方法よりも優れていることがよくあります。

- 究極の膜品質が二の次である高速で大量のコーティングが主な焦点である場合:成膜速度と膜密度のトレードオフを考慮し、熱蒸着などのより高速な方法と比較してスパッタリングを評価する必要があります。

スパッタリングを制御された原子転送のプロセスとして理解することで、高度な材料工学と表面改質におけるその精度をより活用することができます。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| コアメカニズム | ターゲット材料への高エネルギーイオン衝突 |

| 一般的なプロセスガス | アルゴン |

| 主な利点 | 高品質、高密度、均一な膜 |

| 主な制限 | 比較的低い成膜速度 |

| 理想的な用途 | 半導体、光学コーティング、複雑な合金 |

研究室で優れた薄膜コーティングを実現する準備はできていますか?

スパッタリングは現代の材料科学の礎であり、高度な研究開発に不可欠な高性能で超薄型の膜の作成を可能にします。KINTEKは、お客様の精密な成膜ニーズに合わせた最先端の実験装置と消耗品を提供しています。

半導体デバイス、光学部品、または新規合金コーティングに取り組んでいる場合でも、当社の専門知識により、比類のない精度と膜品質を実現するための適切なツールが手に入ります。

当社のスパッタリングソリューションがお客様の研究室の能力をどのように向上させ、プロジェクトを前進させることができるかについて、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 9MPa空気圧焼結炉(真空熱処理付)

- 2200℃ タングステン真空熱処理・焼結炉