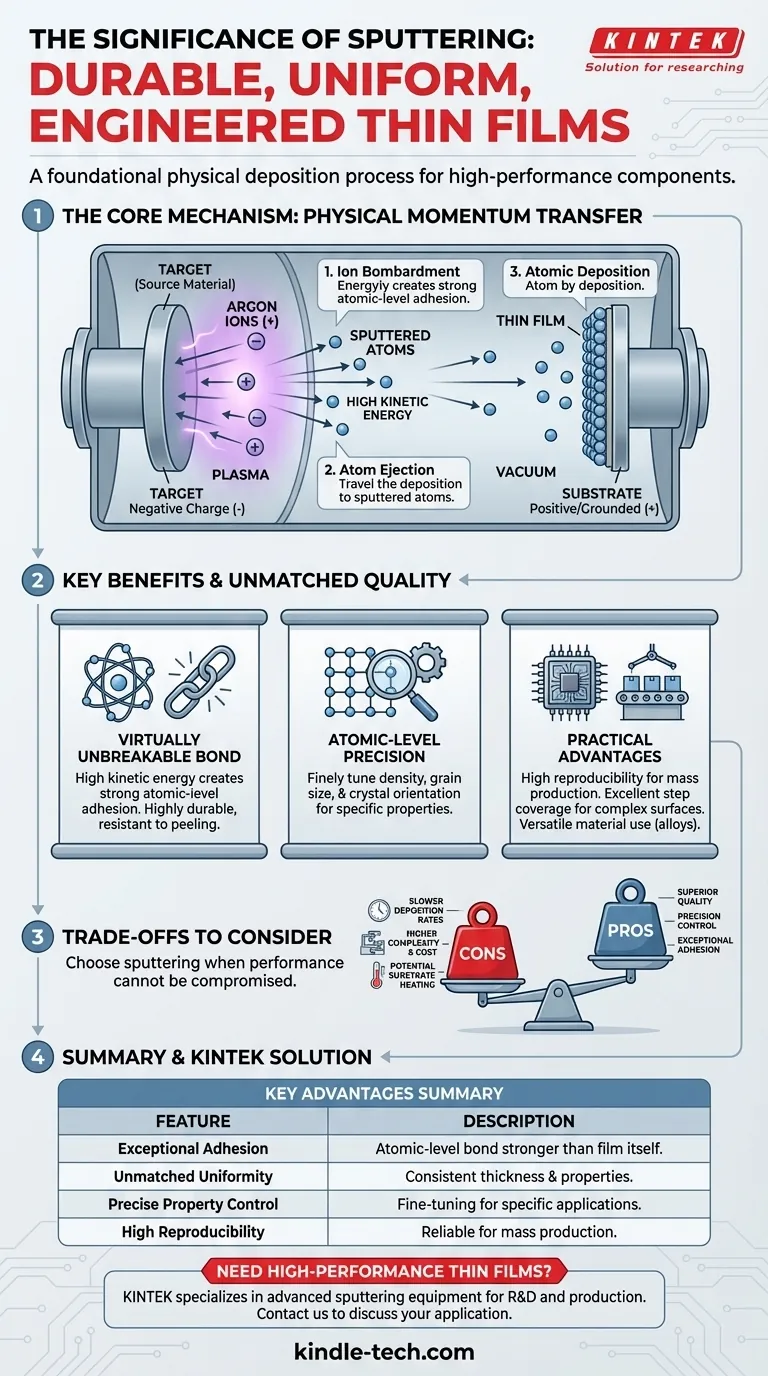

スパッタリングの重要性は、非常に耐久性があり、均一で、精密に設計された薄膜を作成する能力にあります。これは、ターゲット材料から原子が放出され、基板上に堆積する物理蒸着プロセスであり、半導体から光学まで、さまざまな産業で高性能コンポーネントを製造するための基礎となる原子レベルの結合を形成します。

スパッタリングは単なるコーティング技術ではなく、原子から材料を構築するための基礎的なプロセスです。その真の重要性は、膜の特性を比類なく制御し、他のどの堆積方法よりも強力で信頼性の高い基板との結合を生成することにあります。

スパッタリングがいかにして比類ない膜品質を達成するか

スパッタリングがなぜこれほど重要なのかを理解するには、まずその根底にあるメカニズムを見る必要があります。化学的または熱的プロセスとは異なり、スパッタリングは純粋に物理的な現象であり、明確な利点をもたらします。

コアメカニズム:物理的な運動量伝達

スパッタリングは、アルゴンのような不活性ガスで満たされた真空チャンバーで始まります。ソース材料(ターゲット)に高電圧が印加され、ガスがプラズマを形成します。

プラズマからの正に帯電したアルゴンイオンは、巨大な力で負に帯電したターゲットに加速されます。この高エネルギー衝突により、ターゲットから原子が物理的に叩き出され、または「スパッタリング」されます。

これらの放出された原子は真空を通過し、基板上に堆積して、原子一つずつ薄膜を形成します。

「事実上壊れない」結合の作成

スパッタリングされた原子は、かなりの運動エネルギーを持って基板に到達します。このエネルギーにより、原子レベルで信じられないほど強力で密度の高い結合を形成することができます。

このプロセスにより、膜と基板の間に強力な密着性が生まれ、剥がれたり剥離したりすることがほとんど不可能です。その結果、非常に耐久性があり、剥がれや剥離に強いコーティングが得られます。

原子レベルの精度を達成する

スパッタリングは高度に制御可能な物理プロセスであるため、最終的な膜の特性を精密に操作することができます。

エンジニアは、ガス圧や電力などのパラメーターを調整することで、膜の密度、結晶粒径、結晶配向を微調整できます。このレベルの制御は、特定の電気的、光学的、または保護的特性を持つ材料を作成するために不可欠です。

製造における実用的な利点

スパッタリングの物理的原理は、産業および科学用途に直接的な具体的な利点をもたらし、再現性が高く汎用性の高い技術となっています。

量産のための高い再現性

スパッタリングシステムは、堆積速度と膜厚を優れた制御で実現します。この再現性と、ターゲット交換頻度の低さにより、このプロセスは非常に信頼性が高く、量産に適しています。

材料の汎用性

このプロセスは純粋な元素に限定されません。合金ターゲットを使用するか、複数のターゲットを同時に使用することで、合金膜を堆積させることができ、他の方法では製造が困難な、カスタム設計された特性を持つ材料を作成できます。

優れた段差被覆性

スパッタリングされた原子は、さまざまな角度から基板上に堆積するため、複雑な非平面表面を均一にコーティングできます。この優れた段差被覆性は、マイクロエレクトロニクスやその他の複雑な部品の製造に不可欠です。

トレードオフの理解

完璧なプロセスはありません。スパッタリングは優れた膜品質を提供しますが、その利点には考慮すべき特定のトレードオフが伴います。

遅い堆積速度

熱蒸着などの方法と比較して、スパッタリングは多くの場合、より遅いプロセスです。材料の堆積速度は通常低く、非常に厚い膜の場合、プロセス時間が長くなる可能性があります。

高い装置の複雑さ

スパッタリングシステムには、真空チャンバー、高電圧電源、精密なガス管理システムなどの洗練された装置が必要です。これにより、初期投資と運用上の複雑さが、より単純なコーティング技術よりも高くなります。

基板加熱の可能性

高エネルギー粒子の絶え間ない衝突は、かなりの量の熱を基板に伝達する可能性があります。これは、特定のプラスチックや生物学的サンプルなどの熱に弱い材料をコーティングする場合の制限要因となる可能性があり、追加の冷却システムが必要になる場合があります。

目標に合った適切な選択をする

堆積方法の選択は、最終製品に必要な特性に完全に依存します。性能を妥協できない場合、スパッタリングは決定的な選択肢です。

- 膜の耐久性と密着性を最優先する場合:スパッタリングは、非常に強力な界面を生成する高エネルギーの物理結合プロセスであるため、優れた選択肢です。

- 膜特性の精密な制御を最優先する場合:スパッタリングプロセスは、密度、均一性、結晶構造などの要因を比類なく制御できます。

- 要求の少ないアプリケーション向けに高速で低コストの堆積を最優先する場合:熱蒸着などの他の方法を検討し、膜の密度と密着性のトレードオフを受け入れることができます。

最終的に、スパッタリングの重要性は、現代技術の基礎となるレベルの品質と制御を備えた高性能膜を構築するその力にあります。

要約表:

| 主な利点 | 説明 |

|---|---|

| 優れた密着性 | 膜自体よりも強力な原子レベルの結合を生成し、剥離を防ぎます。 |

| 比類ない均一性 | 原子を均一に堆積させ、非常に一貫した膜厚と特性を実現します。 |

| 精密な特性制御 | 特定の用途に合わせて、密度、結晶粒径、構造を微調整できます。 |

| 高い再現性 | 信頼性が高く、再現性のある結果で量産に最適です。 |

| 汎用性の高い材料使用 | さまざまなターゲットから純粋な金属、合金、化合物を堆積させることができます。 |

高性能薄膜を堆積する必要がありますか?

プロジェクトで優れた密着性、精密な制御、卓越した耐久性を備えたコーティングが必要な場合、スパッタリングは決定的なソリューションです。KINTEKは、R&Dおよび生産ラボの厳密なニーズに合わせて調整された高度なスパッタリング装置と消耗品を提供することに特化しています。

当社の専門家が、お客様の成功に不可欠な材料特性を達成するための適切なシステムを選択するお手伝いをいたします。

今すぐKINTEKにお問い合わせいただき、具体的なアプリケーション要件についてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置