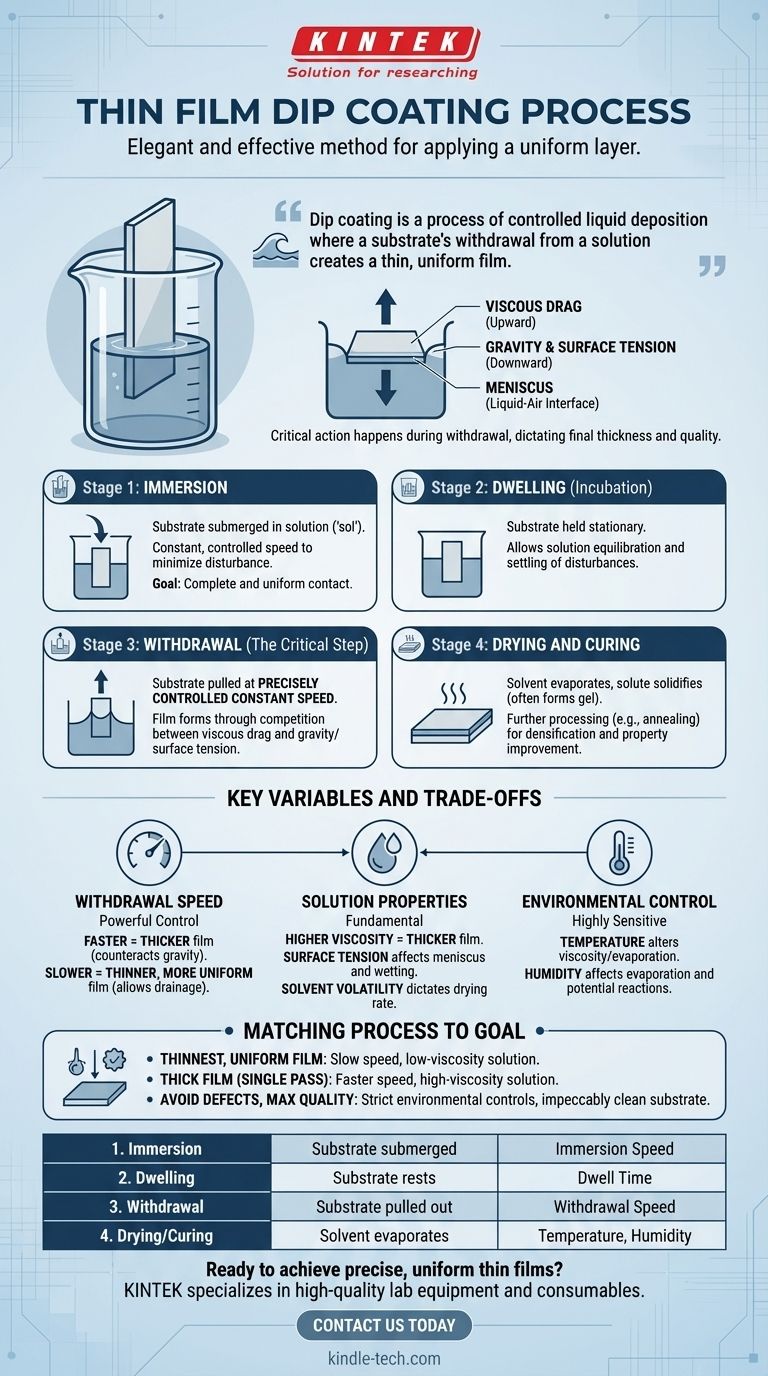

その核心において、薄膜ディップコーティングプロセスは、基板上に均一な材料層を塗布するための驚くほどエレガントで効果的な方法です。これは4つの主要な段階で構成されます。基板を溶液に浸漬し、滞留させ、一定の速度で引き上げ、最後に、結果として生じる膜を乾燥させます。重要な作用は引き上げ中に起こり、物理的な力の微妙なバランスがコーティングの最終的な厚さと品質を決定します。

ディップコーティングは、基板を溶液から引き上げることで薄く均一な膜を形成する、制御された液体堆積プロセスです。この膜の厚さは、主に引き上げ速度と、粘度や表面張力などの液体の物理的特性によって決まります。

ディップコーティングプロセスの分解

ディップコーティングを真に理解するためには、各段階を孤立したステップとしてではなく、連続的な物理プロセスの一部として捉える必要があります。最終的な膜の成功は、あらゆる時点での正確な制御にかかっています。

ステージ1:浸漬

プロセスは、基板をコーティング溶液(「ゾル」と呼ばれることが多い)に完全に浸漬することから始まります。これは通常、液体中の乱れや波の発生を最小限に抑えるために、一定の制御された速度で行われます。目的は、コーティングされる表面全体が溶液と完全かつ均一に接触することを確認することです。

ステージ2:滞留(インキュベーション)

浸漬後、基板は所定の時間、溶液内で静止状態に保たれます。この滞留時間により、溶液が基板表面で平衡に達し、完全な濡れを確保し、浸漬による初期の乱れが落ち着くことができます。

ステージ3:引き上げ(重要なステップ)

これは、実際に膜が形成される最も重要な段階です。基板は、正確に制御された一定の速度で溶液から引き上げられます。

基板が引き上げられると、液体の薄い層がその表面に付着し、上方に引き上げられます。この巻き込まれた層の厚さは、粘性抵抗(液体を基板と一緒に引き上げる力)と重力および表面張力(液体を浴槽に戻す力)との間の競合によって決定されます。液体、基板、空気の交点には、メニスカスとして知られる目に見える曲線が形成されます。

ステージ4:乾燥と硬化

基板が引き上げられると、付着した層中の溶媒が蒸発し始めます。この蒸発により、溶質材料が固化し、しばしばゲルを形成します。この固体膜はその後、材料を緻密化し、残留有機化合物を除去し、その最終的な構造的および化学的特性を改善するために、アニーリングまたは熱処理などのさらなる処理を受けることがあります。

主要な変数とトレードオフの理解

ディップコーティングの見かけの単純さは欺瞞的です。高品質で再現性のある膜を実現するには、相互に関連するいくつかの変数を慎重に管理する必要があります。

引き上げ速度

これは最も強力な制御パラメータです。引き上げ速度が速いほど、重力に効果的に対抗し、厚い膜が生成されます。逆に、引き上げ速度が遅いほど、より多くの液体が浴槽に戻り、薄く、より均一な膜が生成されます。ただし、過度に速い速度は不安定性や欠陥につながる可能性があります。

溶液の特性

コーティング溶液の粘度と表面張力は基本的です。粘度が高いほど、巻き込まれる膜は厚くなり、表面張力はメニスカスの形状と濡れ挙動に影響を与えます。溶媒の揮発性も、乾燥と固化の速度を決定するため、重要な役割を果たします。

環境制御

プロセス全体は周囲の環境に非常に敏感です。温度の変化は、溶液の粘度と蒸発速度を変える可能性があります。湿度は溶媒の蒸発に大きく影響し、特に湿気に敏感な材料の場合、望ましくない反応を引き起こす可能性があります。

プロセスを目標に合わせる

あなたの特定の目標が、これらの変数をどのようにバランスさせるかを決定します。

- 最も薄く、最も均一な膜を作成することが主な焦点である場合:遅く、非常に安定した引き上げ速度と低粘度の溶液を使用します。

- 1回のパスで比較的厚い膜を生成することが主な焦点である場合:速い引き上げ速度と高粘度の溶液を使用します。

- 欠陥を避け、品質を最大化することが主な焦点である場合:温度と湿度について厳格な環境制御を実施し、浸漬前に基板が完璧に清潔であることを確認します。

最終的に、ディップコーティングを習得することは、引き上げ段階における力の微妙な相互作用を理解し、制御することにかかっています。

要約表:

| 段階 | 主要なアクション | 主要な制御パラメータ |

|---|---|---|

| 1. 浸漬 | 基板を溶液に浸漬する | 浸漬速度 |

| 2. 滞留 | 基板を溶液中に静置する | 滞留時間 |

| 3. 引き上げ | 基板を引き上げる | 引き上げ速度 |

| 4. 乾燥/硬化 | 溶媒が蒸発し、膜が固化する | 温度、湿度 |

研究室で精密で均一な薄膜を実現する準備はできていますか?ディップコーティングプロセスは、成功するために制御と適切な装置を必要とします。KINTEKは、あらゆるコーティングおよび材料処理のニーズに対応する高品質の実験装置と消耗品を専門としています。当社の専門家が、お客様の特定の用途に最適なソリューションを選択するお手伝いをいたします。今すぐお問い合わせください。お客様の研究室の能力を高め、再現性のある高品質な結果を保証する方法についてご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用試験ふるいおよびふるい機

よくある質問

- プラズマ熱分解は何に利用されますか?有害廃棄物をクリーンエネルギーへ転換

- ドロップ鍛造と比較した場合のプレス鍛造の利点は何ですか?重要部品の内部完全性を向上させる

- DCスパッタリングのプロセスとは?薄膜堆積のためのステップバイステップガイド

- ドルマイト触媒の再生サイクルにおける強制循環乾燥炉の機能は何ですか?実験結果を最適化する

- 成膜技術はなぜ驚異的な科学的進歩なのでしょうか?原子レベルの材料工学を解き明かす

- 触媒調製の含浸法とは何ですか?高分散度と高活性を達成するために

- 消化物処理における炭化装置の利点は何ですか?高価値エネルギー回収を実現

- 焼結の駆動力とは何か?より良い材料のための熱力学の理解